фланцы 304l

Когда слышишь ?фланцы 304L?, первое, что приходит в голову — стандартная нержавейка для умеренно-агрессивных сред. Но именно в этой кажущейся простоте и кроется основная ловушка. Многие думают, что раз марка распространённая, то и проблем с ней не будет. На деле же, особенно с фланцами, всё упирается не столько в сам материал, сколько в то, как его обработали, какие именно параметры под конкретную задачу заложили, и — что часто забывают — в каком состоянии он пришёл на сборку. Сам видел, как партия вроде бы идеальных по сертификатам фланцев дала течь на паре после полугода работы в контуре с хлоридами, потому что при травлении перестарались и съели защитный слой. Так что 304L — это не ?просто фланец?, а целая история.

Основное заблуждение про 304L и где оно ломается

Главный миф — что эта сталь ?всё стерпит? в плане коррозии. Да, она низкоуглеродистая, межкристаллитная коррозия ей менее страшна, чем 304-й. Но это не делает её универсальной. Например, в средах с высокой концентрацией ионов хлора, особенно при повышенных температурах (выше 60°C), начинается точечная коррозия. И фланец, особенно в зоне уплотнения, где есть микронапряжения, становится слабым звеном. Один раз поставили такие на линию промывки с горячими рассолами — через восемь месяцев пришлось менять. Визуально — всё нормально, но под микроскопом в канавках для прокладки — целая россыпь питтингов.

Второй момент — механические свойства при низких температурах. Если узел работает на улице, в нашем климате, нужно смотреть не только на химию, но и на ударную вязкость. 304L при -40°C уже становится довольно хрупкой. Для фланцев, которые испытывают не только давление, но и возможные вибрационные нагрузки, это критично. Был случай на трубопроводе азота: фланцы из 304L от проверенного поставщика треснули по горловине не от давления, а от резкого охлаждения при аварийном сбросе. Материал был ?в норме?, но нормы-то были для комнатной температуры.

И третий, самый житейский подводный камень — состояние поверхности. Матовая, шлифованная, электрополированная — это не просто эстетика. От этого напрямую зависит, как будет ?сидеть? прокладка и как будет развиваться коррозия. Электрополировка, кстати, не панацея. Она даёт гладкую поверхность, но если её сделать неправильно, можно получить так называемую ?обогащённую? плёнку, которая в некоторых средах ведёт себя непредсказуемо. Часто заказчики экономят на отделке, берут просто травлёные фланцы, а потом удивляются, почему графитовая прокладка за полгода ?съела? посадочное место.

На что смотреть в геометрии и обработке

Тут всё упирается в стандарты. ГОСТ, DIN, ANSI — казалось бы, бери любой. Но на практике даже в рамках одного стандарта, того же DIN EN 1092-1, есть нюансы исполнения. Например, тип поверхности уплотнения. RF (Raised Face) — это классика, но для высоких давлений и вакуума часто нужен тип FF (Flat Face) или даже RTJ (Ring Type Joint). И если для RF ещё можно с натяжкой использовать фланец, сделанный с небольшим отклонением, то для RTJ геометрия канавки должна быть выдержана до соток миллиметра. Сам сталкивался, когда купили якобы стандартные фланцы 304L под RTJ, а при монтаже кольцо не село — оказалось, угол наклона стенки канавки был не 23°, а 21°. Мелочь, а узел не собрать.

Обработка отверстий под шпильки — отдельная песня. Резьба должна быть чистой, без заусенцев, и желательно, чтобы её калибровали после нарезки. Иначе при затяжке шпилька пойдёт туго, монтажник дожмёт динамометрическим ключом, а создастся локальное перенапряжение, которое может запустить трещину. Особенно важно для многоцикловых аппаратов, где фланцы регулярно раскручивают для ревизии. Видел, как на колонне синтеза из-за сорванных первых ниток резьбы в отверстии фланец ?повело? после пятой затяжки, и пошла протечка по периметру.

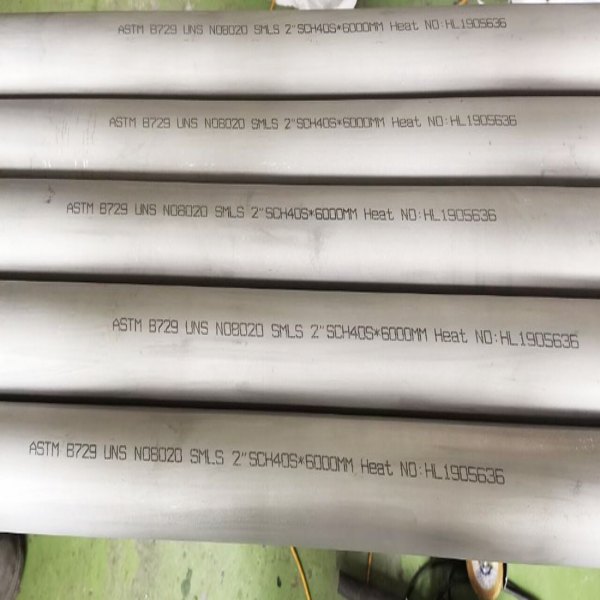

И, конечно, маркировка. Она должна быть чёткой, несмываемой и содержать не только марку стали (AISI 304L), но и ковку (штамповку), номер плавки, клеймо производителя. Это не бюрократия. Когда возникает вопрос по качеству, именно эти данные позволяют быстро поднять документы и понять, на каком этапе могла возникнуть проблема. Работая с материалами, всегда обращаю внимание на тех поставщиков, кто открыто даёт такую информацию, как, например, JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru). У них в карточках товара обычно указаны не только стандартные параметры, но и дополнительные испытания, что для ответственных узлов критично. Они как раз из тех, кто поставляет не просто фланцы, а комплекс: плиты, трубы, прутки, фитинги из нержавеющих, дуплексных и никелевых сплавов, что часто говорит о более глубоком понимании цикла производства.

Сварка и монтаж — где теория расходится с практикой

Казалось бы, 304L сваривается прекрасно. Но с фланцами есть специфика. Главное — не перегреть зону возле уплотнительной поверхности. Если её ?ведёт? от термонапряжений при приварке, то ровную посадку прокладки не обеспечить. Лучше всего валить в защитной атмосфере, аргоном, и делать это симметрично, небольшими участками, постоянно контролируя геометрию. Однажды наблюдал, как сварщик, чтобы быстрее, взял большую силу тока и прошёл шов за один проход. Фланец внешне не изменился, но при опрессовке дал течь именно по границе зоны термического влияния. Пришлось срезать и ставить новый.

Ещё один практический совет — никогда не использовать фланцы 304L в качестве катодной защиты или заземления без расчёта. Их электрохимический потенциал отличается от углеродистой стали. Если приварить такой фланец к углеродистому трубопроводу и пустить по нему блуждающие токи, можно получить ускоренную коррозию именно в месте сварного шва. Был прецедент на водоводе: фланец из нержавейки стоял прекрасно, а стальная труба вокруг него за два года истончилась почти на 2 мм.

И про прокладки. Материал прокладки должен быть совместим не только со средой, но и с материалом фланца. Для 304L с агрессивными средами часто идут PTFE или графит с нержавеющими вставками. Но важно, чтобы сама поверхность фланца была достаточно твёрдой. Иногда, в погоне за коррозионной стойкостью, получают слишком ?мягкий? материал после термообработки, и при затяжке прокладка просто вминается в поверхность, делая повторное использование фланца невозможным. Нужно требовать от поставщика данные по твёрдости.

Конкретные кейсы и выводы

Приведу пример из практики. Нужно было поставить фланцы на линию слабой уксусной кислоты с примесями, температура около 90°C, давление 16 бар. Заказчик настаивал на 304L как на самом экономичном варианте. Мы сделали расчёт, но также настояли на дополнительном требовании: электрополировка + пассивация всей поверхности, включая отверстия под шпильки, и контроль твёрдости по Бринеллю (не менее 150 HB). Поставщиком выступила компания JN Special Alloy Technology Co., Ltd., которая смогла предоставить именно такие изделия с полным пакетом сертификатов, включая результаты испытаний на межкристаллитную коррозию по методу Штрауса. Узел работает уже пятый год без нареканий. Ключевым было именно комплексное требование, а не просто марка стали.

Другой случай, негативный. Закуплены были фланцы 304L для монтажа на резервуары с технической водой. Вода, казалось бы, не агрессивная. Но в ней оказался высокий уровень сульфатредуцирующих бактерий. Они создали под прокладками локальные зоны с сероводородом, и пошла щелевая коррозия. Фланцы, которые должны были служить десятилетиями, заменили через три года. Вывод: даже для нейтральных сред нужно анализировать полный химический и микробиологический состав. Иногда лучше было бы взять дуплексную сталь, но это уже вопрос цены и целесообразности.

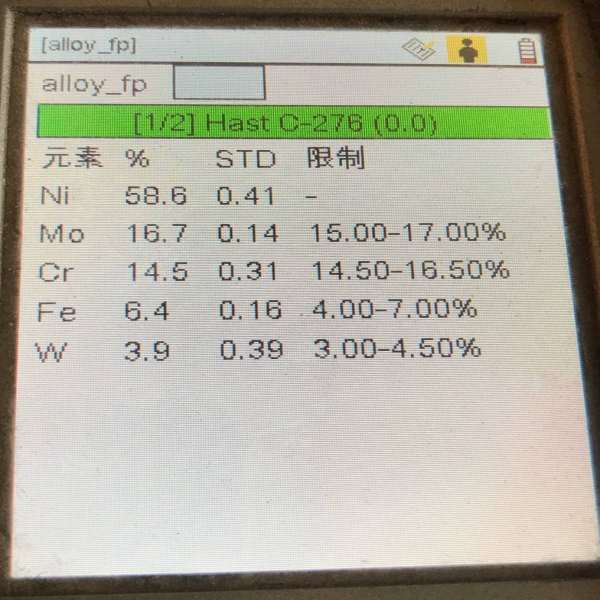

В итоге, что хочу сказать. Фланцы 304L — отличное и часто оптимальное решение. Но они не ?вставляй и работай?. Это как хороший инструмент: результат зависит от того, кто и как его использует. Нужно глубоко понимать условия работы, требовать от производителя не просто сертификат соответствия, а расширенные данные по материалу и обработке, и не забывать про тонкости монтажа. Всегда полезно работать с поставщиками, которые специализируются на широком спектре сплавов, как та же JN Special Alloy Technology. Их опыт с никелевыми сплавами (Inconel, Hastelloy, Monel) часто означает более строгий подход к контролю качества и для обычной нержавейки. Потому что они привыкли к задачам, где мелочей не бывает. А во фланцевых соединениях, как известно, мелочь и решает всё — будет стоять или потечёт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из монеля K500

Пластина из монеля K500 -

Пластина из нержавеющей стали 317

Пластина из нержавеющей стали 317 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Фитинги BW из хастеллоя B3

Фитинги BW из хастеллоя B3 -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Фланец из инколоя 800HT

Фланец из инколоя 800HT -

Поковки из нержавеющей стали 347H

Поковки из нержавеющей стали 347H -

Поковки из нержавеющей стали 347

Поковки из нержавеющей стали 347 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Монель 400

Монель 400 -

Труба из сплава 20

Труба из сплава 20 -

Фланец из хастеллоя B2

Фланец из хастеллоя B2

Связанный поиск

Связанный поиск- Стальная труба из инконеля

- OEM Пластины 2507

- Китай 316LN Стальная труба из нержавеющей стали завод

- купить ASTM A312

- самый лучший Пластины A240

- Листы из нержавеющей стали 304L

- высокое ксчество плиты S32750

- купить плиты S32205

- Китай Бесшовная труба из нержавеющей стали завод

- 304 Круглый стержень из нержавеющей стали