фланцы aisi 304

Когда слышишь ?фланцы aisi 304?, первое, что приходит в голову — это что-то стандартное, почти универсальное. Но именно здесь и кроется первый подводный камень. Многие заказчики, да и некоторые поставщики, считают, что раз марка общеизвестная, то и проблем быть не должно. На деле же, между партией идеальных фланцев и головной болью на объекте часто стоит непонимание самой сути материала и его поведения под нагрузкой, особенно при сварке или в агрессивных средах. Я бы сказал, что AISI 304 — это как хороший инструмент: результат зависит не от названия, а от того, кто и как его сделал, и главное — для каких условий.

Не просто ?нержавейка?: что скрывается за цифрами 304

Вот смотрите, берем стандартную химсостав: 18% хрома, 8% никеля. В теории — отличная коррозионная стойкость для многих сред. Но на практике, при производстве самих фланцев, особенно если речь о поковке или горячей штамповке, критически важна температура и скорость охлаждения. Перегрел металл — пошла карбидизация, особенно по границам зерен. Получишь вроде бы фланец из AISI 304, но после сварки в зоне термического влияния может проявиться межкристаллитная коррозия. Это не дефект материала изначально, это следствие технологии. У нас на одном из старых объектов была как раз такая история с партией контурных фланцев — внешне безупречных, но после монтажа на трубопровод с умеренно агрессивной средой стали появляться точечные поражения именно по сварным швам.

Поэтому сейчас, когда мы на JN Special Alloy Technology Co., Ltd. говорим о поставке фланцев, мы всегда уточняем у клиента условия будущей эксплуатации. Недостаточно просто сказать ?дайте 304?. Будет ли это пищевое производство с частыми мойками, или химический трубопровод с температурными циклами? От этого зависит, нужно ли нам закладывать дополнительную термообработку после формообразования — решение, или так называемый ?квази-отпуск?, чтобы стабилизировать структуру. На их сайте, кстати, в разделе фланцы это правильно акцентировано — они как производитель изначально закладывают возможность такой постобработки, что сразу видно специалисту.

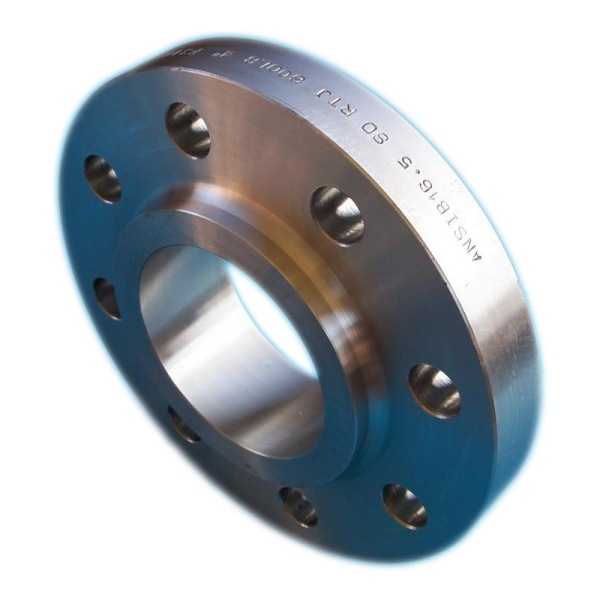

И еще один нюанс — механические свойства. Для ответственных соединений, где возможны вибрации или тепловые расширения, нас больше волнует не предел прочности, а ударная вязкость и относительное удлинение. Литой фланец из 304 и кованый — это две большие разницы. Первый может быть более дешевым в производстве, но для динамических нагрузок я бы его не рекомендовал. Второй, при правильной технологии, дает более однородную и плотную структуру металла. Мы часто работаем с коваными заготовками, особенно для крупных размеров.

От чертежа до болта: тонкости, которые решают всё

Здесь хочется отвлечься на геометрию. Допуски на толщину тарелки, соосность отверстий под шпильки и самой проточки под уплотнение — это святое. Но есть менее очевидная вещь — качество поверхности в зоне уплотнения. Шероховатость. Бывает, фланец сделан идеально по химии и механике, но поверхность под прокладку имеет риски или, наоборот, слишком гладкая для некоторых типов уплотнительных материалов. Это приводит к протечкам на этапе опрессовки. Приходится либо доводить вручную, что дорого, либо менять партию. Сейчас многие ответственные производители, включая JN Alloy, сразу указывают этот параметр и могут предоставить обработанную поверхность под конкретный тип прокладки (спирально-навитая, металлическая овального сечения и т.д.).

Еще один момент — это маркировка. Казалось бы, мелочь. Но когда на объект приходит паллет с фланцами, и на каждом четко выбит не только стандарт (например, ГОСТ 33259 или ASME B16.5), но и марка стали AISI 304, номер плавки и клеймо производителя — это снимает 90% вопросов у приемки и упрощает документооборот. Отсутствие четкой маркировки — первый признак желания сэкономить на чем-то более существенном. В своей практике мы всегда требуем этот минимум информации прямо на изделии.

И конечно, упаковка. Для нержавеющих фланцев, особенно матовых или шлифованных, контакт с углеродистой сталью или агрессивной средой при транспортировке — это смерть. Образование точечной коррозии еще до монтажа. Поэтому правильная консервация, разделительная бумага, деревянная обрешетка — это не расходы, это инвестиция в репутацию. Помню случай, когда из-за экономии на упаковке при морской перевозке партия фланцев пришла с рыжими пятнами. Пришлось организовывать полную зачистку и пассивацию на месте, что в итоге вышло дороже, чем если бы изначально взяли у поставщика с готовым решением по защите.

Соседи по каталогу: когда 304 — не лучший выбор

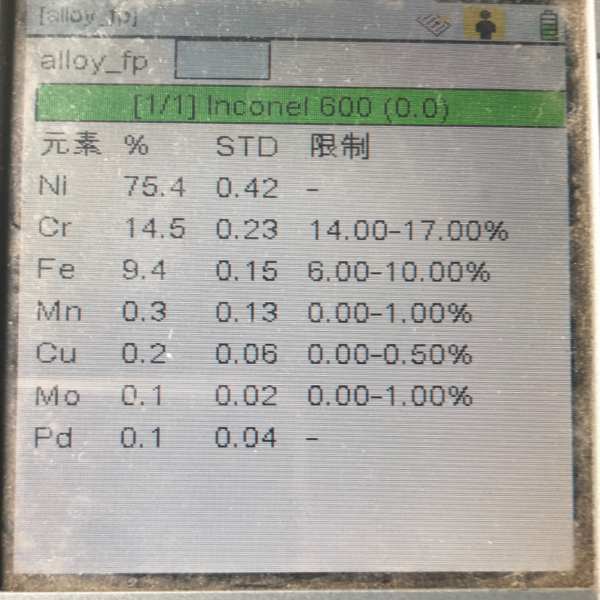

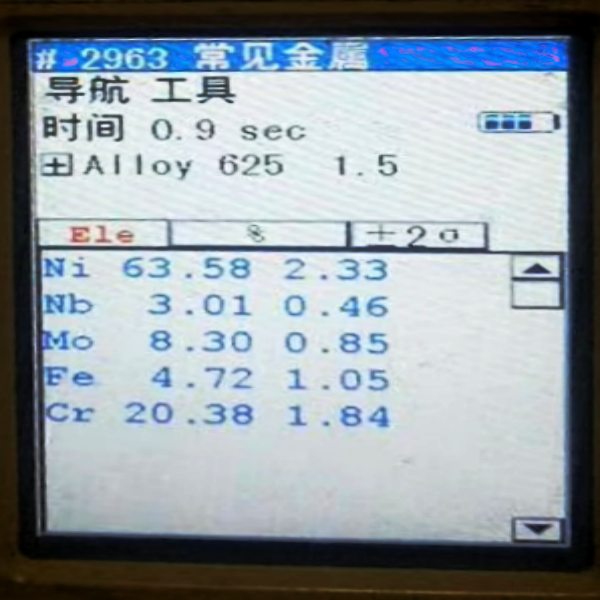

Иногда клиент настаивает на AISI 304 по привычке или потому что так указано в устаревшем проекте. Но профессионал должен уметь предложить альтернативу, если видит риски. Классический пример — среды с содержанием хлоридов, даже в небольших концентрациях (например, в теплообменной воде). Здесь 304-я сталь склонна к питтинговой и щелевой коррозии. Уже лучше смотреть в сторону AISI 316 или даже дуплексных сталей, которые у того же JN Special Alloy Technology представлены в линейке. Их сайт https://www.jnalloy.ru хорош тем, что сразу видно: они не просто продавцы, а производитель, который работает с целым спектром материалов — от нержавеющих и дуплексных до никелевых сплавов типа Inconel и Hastelloy. Это говорит о глубоком понимании, что под разные задачи нужен разный металл.

Был у нас проект с горячими парами, содержащими сернистые соединения. Клиент хотел 304, мотивируя это бюджетом. Мы настояли на лабораторных испытаниях образцов в моделируемой среде. Результат показал активное образование сульфидных пленок и начало глубокой коррозии. Убедили заказчика перейти на фланцы из 321-й марки с титаном. Да, дороже. Но срок службы узла вырос в разы. Это к вопросу об экономии.

Также не стоит забывать про низкие температуры. Для криогенных применений стандартная 304-я может не подойти из-за хладноломкости. Нужна сталь с гарантированной ударной вязкостью при -196 °C, а это уже особые требования к металлургическому процессу. В таких случаях мы смотрим в сторону специально обработанных марок или, опять же, к аутентичным производителям, которые могут предоставить полный пакет сертификатов, включая результаты испытаний при низких температурах.

Практика приемки и монтажа: где теория молчит

Самая интересная часть начинается, когда фланцы приходят на склад. Визуальный осмотр — это только начало. Обязательно выборочно, а для ответственных партий — и на каждое изделие, проверяем геометрию штангенциркулем и микрометром. Особое внимание — скрытым раковинам или непроварам в зоне ступицы, если фланец сварной (особый тип). Бывало, находили такие дефекты ультразвуком. Качество изготовления фланца из aisi 304 часто определяется именно по таким мелочам, которые в спецификации не пропишешь.

Перед монтажом — обязательная очистка от консервационной смазки и проверка на совместимость с прокладками и крепежом. Категорически нельзя использовать углеродистые шпильки с нержавеющими фланцами — это гальваническая пара, которая съест крепеж в первую очередь. Подбираем или нержавеющий крепеж, или, что чаще для 304-х фланцев, изолирующие втулки и шайбы.

И главное правило монтажа — затяжка. Ее нельзя производить ударным инструментом или ?на глаз?. Только динамометрическим ключом, по схеме крест-накрест и в несколько проходов, с постепенным увеличением момента. Неравномерная затяжка — это гарантированная протечка и, что хуже, искривление фланца, после которого его уже не восстановить. Видел, как из-за спешки бригадир порвал шпильки, сорвав резьбу в отверстиях фланца. Пришлось высверливать, нарезать резьбу большего диаметра — морока страшная. Все это упирается в культуру производства и монтажа.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Фланцы aisi 304 — это не товар из супермаркета. Это ответственный узел, качество которого определяется цепочкой: от выбора сырья и метода производства у завода-изготовителя (тут важно, чтобы это был именно производитель, как JN Alloy, а не перепродавец), через грамотную логистику и приемку, до квалифицированного монтажа. Экономия на любом из этих этапов приводит к затратам, в разы превышающим ?сэкономленную? сумму.

Сейчас рынок насыщен предложениями. Но когда видишь сайт, где компания позиционирует себя как Производитель из ПЛИТЫ, ТРУБЫ, ПРУТКИ, ФЛАНЦЫ, ФИТИНГИ, и при этом у нее в ассортименте не только нержавейка, но и дуплекс, и никелевые сплавы, это вызывает доверие. Значит, они понимают разницу между материалами и могут не просто продать, а проконсультировать. Потому что в нашей работе ключевое — не просто отгрузить металл, а обеспечить его безотказную работу в конструкции заказчика. И фланец, даже такой, казалось бы, простой, как из AISI 304, — это всегда лакмусовая бумажка подхода и компетенции поставщика.

Поэтому мой совет — задавайте больше вопросов. Не только о цене и сроках, но и о технологии изготовления, термообработке, наличии испытаний, опыте в похожих проектах. Настоящий производитель, который сам работает с металлом, всегда сможет на них ответить по существу, без лишней воды. И тогда сотрудничество будет долгим и, что важно, предсказуемым по результату.

Соответствующая продукция

Соответствующая продукция