фланцы aisi 316

Когда слышишь ?фланцы aisi 316?, первое, что приходит в голову — коррозионная стойкость, пищевка, химия. Но в практике часто кроется подвох. Многие заказчики думают, что раз марка 316, то уже гарантия от всех бед. А на деле оказывается, что партия фланцев, казалось бы, по стандарту, начала ?цвести? точками коррозии на сварных швах после контакта с определенными хлоридами. Или механические свойства на пределе допуска, и при затяжке под высоким давлением пошли микротрещины. Вот об этих нюансах, которые в сертификатах не пишут, а познаются только в работе, и хочется порассуждать.

Не просто ?нержавейка?: что скрывает AISI 316

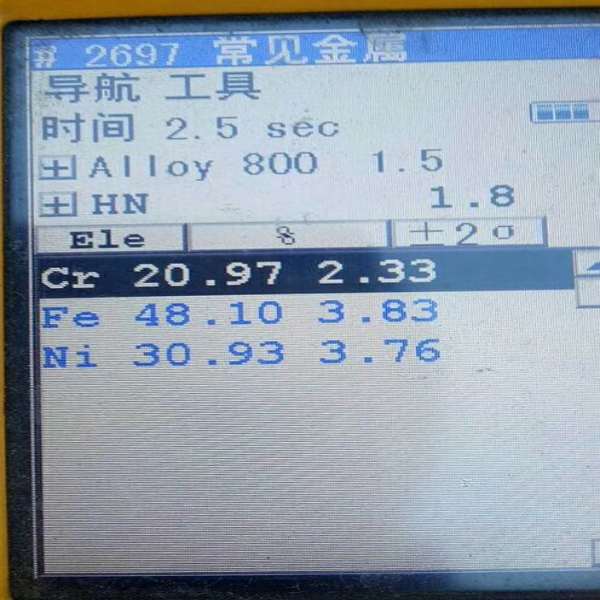

Марка 316 — это, конечно, классика. Добавка молибдена (2-3%) — главный козырь против питтинга и щелевой коррозии. Но здесь первый камень преткновения. Видел не раз, как поставщики, особенно из некоторых регионов, экономят именно на молибдене. Химический анализ показывает 2.0%, впритык к нижней границе. А для агрессивных сред, скажем, в той же морской воде или на химическом производстве с парами кислот, этого бывает мало. Нужно смотреть ближе к 2.5% минимум. Поэтому теперь всегда уточняю у производителя не просто ?соответствует 316?, а конкретный химсостав плавки. Это отсекает массу проблем на корню.

Еще момент — состояние материала. Часто фланцы изготавливают из проката — плиты или прутка. И здесь критична структура. Если производитель, как, например, JN Special Alloy Technology Co., Ltd. (сайт их — https://www.jnalloy.ru), позиционирует себя как прямого производителя из плиты, прутка, это уже лучше. Потому что они контролируют материал от плавки до готового изделия. У них в ассортименте как раз нержавеющие, дуплексные, никелевые сплавы. Значит, есть шанс, что фланец будет из однородной, без внутренних напряжений, заготовки. А то бывало, покупали якобы 316, а это переплавленная стружка с посторонними включениями. На вид — ок, под ультразвуком — кошмар.

И третий аспект — механическая обработка. Фланец — не просто диск с отверстиями. Качество поверхности в зоне уплотнения, точность расположения отверстий под шпильки, отсутствие задиров. Дешевые фланцы иногда имеют риски от резца, которые становятся очагами коррозии. Или отверстия смещены на полмиллиметра — и собирать узел мука. Поэтому даже для 316 важно, кто и на каком оборудовании режет.

От чертежа до склада: подводные камни заказа

Работая с фланцами, сталкивался с разным. Вот классика: заказали партию фланцев в таллинге по DIN 2635, материал 316. Пришли — вроде все. Но при монтаже на трубопровод для слабоагрессивных щелочей сварщик заметил, что сварной шов ведет себя ?грязно?, появляются цвета побежалости слишком быстро. Стали разбираться. Оказалось, производитель для удешевления не провел должным образом травление и пассивацию после механической обработки. На поверхности остался свободный металл, вкрапления железа с инструмента. В агрессивной среде это — анод, начинает корродировать. Пришлось срочно организовывать постобработку своими силами. Теперь в ТЗ всегда вписываю пункт о обязательной электрополировке или качественной пассивации по стандарту, особенно для контуров с высокой чистотой.

Другой случай связан с температурным режимом. Фланец AISI 316 хорош до определенных температур. При длительном нагреве выше 450-500°C начинается выделение карбидов хрома по границам зерен — межкристаллитная коррозия. Был проект с теплообменником, где фланцы работали при 550°C. Заказчик настаивал на 316 из-за доступности. Уговорили его на 316L (низкоуглеродистую) или, еще лучше, на дуплексную сталь. В итоге остановились на 316L от того же JNalloy.ru — у них в линейке есть и такие варианты. Низкое содержание углерода свело риск карбидообразования к минимуму. Узел работает уже несколько лет без нареканий. Вывод: марка 316 — не универсальный ответ, всегда нужно смотреть на условия эксплуатации: температуру, среду, давление, цикличность нагрузок.

И конечно, логистика и складирование. Казалось бы, мелочь. Но видел, как идеально обработанные фланцы хранили на складе вместе с углеродистыми изделиями, в пыли и влаге. На поверхности появились рыжие пятна — следы поверхностной коррозии (ржавчина от соседнего железа). Пришлось отбраковывать и заново полировать. Теперь требую к фланцам из нержавейки отдельное, чистое хранение, в индивидуальной упаковке. Производители, которые сами это обеспечивают (как в случае с поставщиком, который упаковывает каждый фланец в антикоррозионную бумагу), вызывают больше доверия.

Дуплекс или 316? Когда классики недостаточно

Постепенно пришел к выводу, что для многих современных задач обычная AISI 316 уже на пределе. Особенно где есть сочетание агрессивной среды, давления и механических нагрузок. Здесь на сцену выходят дуплексные стали, например, 2205. У них прочность почти в два раза выше, чем у 316, и стойкость к коррозии под напряжением и к питтингу — на уровне, а часто и выше. Да, они дороже и сложнее в обработке. Но если считать общую стоимость владения (меньшая толщина стенки из-за прочности, долгий срок службы), то часто дуплекс выгоднее.

Вспоминается проект морской установки. Изначально заложили фланцы из 316. Но после анализа среды (высокое содержание хлоридов, переменные нагрузки) инженеры засомневались. Рассмотрели вариант с дуплексом 2205. Да, цена фланца была выше на 40%. Но за счет повышенной прочности удалось уменьшить номинальное давление (PN) и, соответственно, массу и габариты всего узла. В итоге экономия на металле, транспорте и монтаже перекрыла разницу в цене на сами фланцы. И запас по коррозии стал существенно выше. Сейчас многие ответственные производители, включая JN Special Alloy Technology, в своем портфеле на https://www.jnalloy.ru держат и дуплексные стали, что говорит о понимании рыночных тенденций.

Однако с дуплексом тоже свои заморочки. Его нельзя варить как обычную нержавейку, нужны особые присадочные материалы и строгий контроль тепловложения. И если производитель фланцев делает их из дуплексной плиты, но не имеет опыта в ее термообработке (закалка-отпуск для снятия напряжений), можно получить хрупкое изделие. Поэтому выбор поставщика здесь решает все. Нужен не просто продавец, а именно технологичный производитель, который может предоставить полный цикл и консультацию.

Никелевые сплавы: следующий рубеж

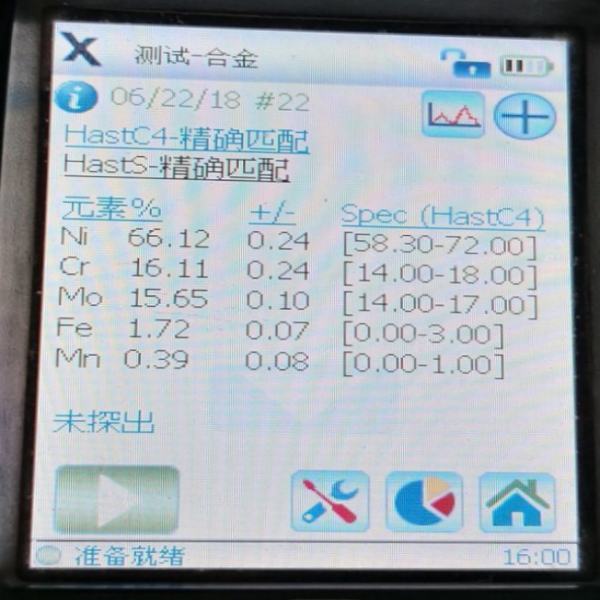

Бывают ситуации, когда и дуплексная сталь не спасает. Сверхвысокие температуры, концентрированные кислоты, восстановительные среды. Тут уже территория никелевых сплавов — Inconel, Hastelloy, Monel. Стоимость, конечно, на порядок выше. И фланцы из них — штучный товар. Работал с теплообменником, где с одной стороны — плавиковая кислота. Ни одна сталь не выдерживала. Спасли фланцы из Hastelloy C-276. Их заказывали под конкретный размер, так как стандартных почти нет. Процесс был нервный: длинные сроки изготовления, сложная механическая обработка (материал очень вязкий), необходимость специальной сварки.

Интересно, что некоторые производители, которые изначально работали с нержавейкой, постепенно расширяют ассортимент до этих экзотических сплавов. На том же сайте jnalloy.ru видно, что они заявляют поставки не только из нержавеющих и дуплексных, но и из никелевых сплавов. Это логично — чтобы закрывать потребности сложных проектов ?под ключ?. Для инженера это удобно: есть один контакт, который понимает разницу между Incoloy 825 и Monel 400, а не просто перепродает что есть.

Но заказ таких фланцев — всегда квест. Нужно быть готовым к долгому согласованию техзадания, предоставлению полных данных по среде, возможно, даже к пробной поставке небольшой партии для тестов. И здесь цена отходит на второй план, главное — надежность и точное соответствие.

Итог: не гнаться за дешевизной, а считать риски

Так к чему же пришел за годы работы с фланцами, в том числе из AISI 316? Главный урок — никогда не выбирать только по цене и названию марки. Дешевый фланец 316 может обойтись в десятки раз дороже из-за простоя производства, аварии или дорогостоящего ремонта. Всегда нужно копать глубже: кто производитель, из какой заготовки сделан, как обработан, как пассивирован.

Важно иметь дело с поставщиками, которые являются производителями, а не перекупщиками. Как та же JN Special Alloy Technology Co., Ltd. Их сайт jnalloy.ru четко показывает специализацию: плита, труба, пруток, фланцы, фитинги. Значит, они, скорее всего, режут фланцы из своего же проката, контролируя качество на всех этапах. Это снижает риски.

И последнее — не бояться консультироваться. Лучше потратить время на обсуждение с технологом поставщика условий будущей работы фланца, чем потом героически устранять последствия. Хороший производитель всегда спросит: ?А для чего, в какой среде, при каких параметрах?? И, возможно, предложит не 316, а 316L, или дуплекс, или вообще никелевый сплав. Это и есть признак профессионализма, который в металлообработке ценится выше всего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из инколоя 800

Фитинги BW из инколоя 800 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Хастеллой C4

Хастеллой C4 -

Фитинги BW из нержавеющей стали 304L

Фитинги BW из нержавеющей стали 304L -

Прутки из нержавеющей стали 904L

Прутки из нержавеющей стали 904L -

Поковки из нержавеющей стали 904L

Поковки из нержавеющей стали 904L -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Фитинги BW из дуплексной стали S32205

Фитинги BW из дуплексной стали S32205 -

Фитинги BW из хастеллоя C4

Фитинги BW из хастеллоя C4 -

фланцы из нержавеющей стали 904L

фланцы из нержавеющей стали 904L -

Труба из хастеллоя C22

Труба из хастеллоя C22