ASTM A240 завод

Когда ищешь ASTM A240 завод, многие ошибочно думают, что все сертифицированные производители одинаковы. На деле даже в рамках одного стандарта бывают расхождения в химическом составе или термообработке, которые всплывают только при реальной работе с металлом.

Что скрывается за сертификацией ASTM A240

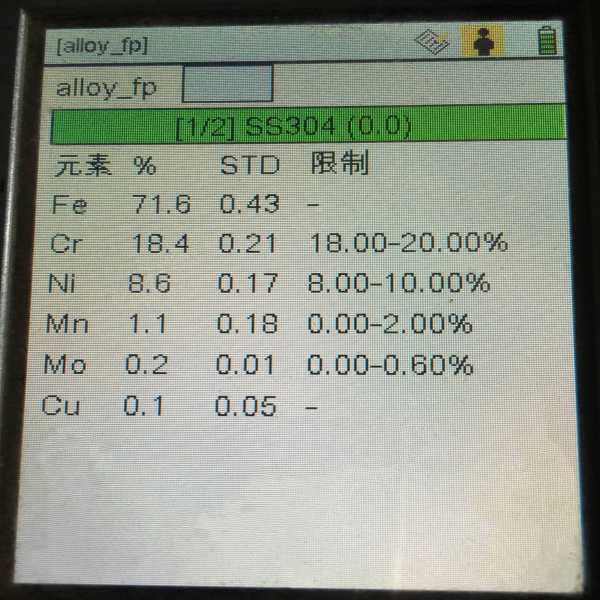

Вот смотришь на сертификат завода, вроде бы всё идеально — соответствие по химсоставу, механическим свойствам. Но когда начинаешь резать лист на заготовки, замечаешь неоднородность структуры по краям. У нас как-то партия 316L от одного поставщика при сварке дала микротрещины — оказалось, отклонение по углероду на границе допуска.

Особенно критично с дуплексными сталями типа 2205. Технолог с опытом всегда проверит, как завод выдерживает соотношение феррита и аустенита. Помню, на объекте в Уфе пришлось отказаться от партии российского производителя — после травления проявились островки сигма-фазы.

Кстати, JN Special Alloy Technology Co., Ltd. https://www.jnalloy.ru именно тем и выделяются, что предоставляют полные данные по термообработке каждой плавки. Не просто голый сертификат, а реальные графики охлаждения.

Проблемы логистики и геометрии

С толщинами вечная головная боль — завод говорит ±0.2 мм, а получаешь листы где-то 3.8, где-то 4.3. Для пищевого оборудования это катастрофа, когда вакуумные прессы не обеспечивают равномерный прижим.

Один раз взяли партию 321 через посредников — пришла с волнистостью 5 мм на метр. При шлифовке ушло полмиллиметра толщины, что сразу вывело деталь за рамки допуска.

Сейчас всегда требую протоколы контроля плоскостности именно для нашей толщины. На том же https://www.jnalloy.ru в разделе плиты вижу, что выкладывают именно такие данные — это серьезно экономит время на переговорах.

Нюансы с разными марками сплавов

С Inconel 625 многие производители экономят на температуре гомогенизации — потом при гибке появляются микротрещины в зонах ликвации. Пришлось на собственном опыте учиться различать такие дефекты.

А с Hastelloy C-276 вообще отдельная история — если завод не соблюдает скорость охлаждения после прокатки, стойкость к pitting corrosion падает в разы. Проверяли в лаборатории — образцы от разных поставщиков показывали разницу по критической температуре точечной коррозии до 15°C.

Вот где пригодился опыт JN Special Alloy Technology с их акцентом на никелевые сплавы — видно, что технологи понимают разницу между формальным соответствием стандарту и реальными эксплуатационными свойствами.

Ценообразование и скрытые затраты

Когда сравниваешь цены разных заводов, надо сразу смотреть на условия отжига. Для толстостенных плит из duplex steel некоторые производители включают водное охлаждение в базовую стоимость, другие — как допуслугу.

Был случай, когда сэкономили 5% на закупке, но потом пришлось делать дополнительную термообработку уже на своем производстве — в итоге вышло дороже на 20%.

Сейчас всегда запрашиваю полную технологическую цепочку — особенно для ответственных объектов типа химического машиностроения. Кстати, в описании JNalloy.ru прямо указано, что все термооперации включены в стоимость — это правильный подход.

Практические советы по приемке

Никогда не принимайте партию без выборочного замера твердости в нескольких точках листа. Особенно для прессового оборудования — неравномерность даже в 10-15 HB может привести к разной вытяжке деталей.

Обязательно требую тест на межкристаллитную коррозию для всех нержавеющих марок — многие поставщики делают его только по дополнительному запросу.

Для труб и прутков дополнительно проверяю макроструктуру на торцах — видишь ли, были ли проблемы с обжатием или нет.

Вот если брать производителя типа JN Special Alloy Technology, у них в описании материалов видно, что контроль идет на каждом этапе — от плавки до упаковки. Это как раз то, что отличает нормальный завод от переупаковщика.

Перспективы рынка и новые требования

Сейчас многие переходят на цифровые паспорта материалов — где можно отследить всю историю от выплавки до отгрузки. Это особенно важно для атомной и нефтегазовой отрасли.

Заметил, что серьезные производители вроде упомянутого JNalloy.ru уже внедряют QR-коды на сертификаты — сканируешь и видишь все параметры плавки.

Думаю, скоро это станет стандартом для всех ASTM A240 завод — цепочка прослеживаемости будет требоваться по умолчанию, особенно для экспортных поставок.

В общем, выбирая производителя по ASTM A240, смотри не только на цену, а на готовность предоставить полные данные по технологии. Как показывает практика, это в итоге выходит дешевле и надежнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Фланец из монеля 400

Фланец из монеля 400 -

Прутки из нержавеющей стали 321

Прутки из нержавеющей стали 321 -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Фитинги BW из хастеллоя B3

Фитинги BW из хастеллоя B3 -

Фитинги BW из нержавеющей стали 304L

Фитинги BW из нержавеющей стали 304L -

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Фланец из инколоя 800HT

Фланец из инколоя 800HT -

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

Пластина из нержавеющей стали 316Ti

Пластина из нержавеющей стали 316Ti -

Труба из инколоя 800HT

Труба из инколоя 800HT

Связанный поиск

Связанный поиск- Китай 317 Стальная труба из нержавеющей стали Производители

- 321H Фланец из нержавеющей стали

- Фланец из нержавеющей стали 254

- плиты S32750 Поставщики

- самый лучший труба S32750

- Круглый стержень из хастеллойной стали B3

- Китай плиты S32205

- S32205 Стальная труба из дуплексной стали

- сертификат труба 904L

- скидка ASTM A312