ASTM A240 заводы

Когда ищешь про ASTM A240 заводы, многие ошибочно думают, что это просто сталь с определенным химсоставом. На деле - это целая философия производства, где даже легирование молибденом в дуплексных марках типа 2205 требует особого подхода к термообработке.

Реалии металлургического производства

На нашем производстве в JN Special Alloy Technology Co., Ltd. постоянно сталкиваемся с тем, что заказчики не до конца понимают разницу между импортным и локализованным ASTM A240. Российские заводы часто адаптируют стандарт под местные условия - например, допускают чуть большее содержание серы в 316L для улучшения обрабатываемости.

Помню случай с химическим аппаратостроением, когда поставили листы 304H с толщиной 14 мм. После плазменной резки появились микротрещины - оказалось, проблема в скорости охлаждения после прокатки. Пришлось переделывать всю партию с коррекцией режимов отжига.

Сейчас на https://www.jnalloy.ru мы специально указываем не только химсостав, но и особенности дефектоскопии для каждого типоразмера. Особенно важно это для толстостенных плит - там часто встречаются внутренние раковины.

Специфика работы с нержавеющими марками

Дуплексные стали серии 2205 - отдельная головная боль. Их вроде бы многие производят, но стабильность структуры 50/50 феррит-аустенит достигается единицами. Мы в JN Alloy отработали технологию с ускоренным охлаждением после закалки °C.

Интересно наблюдать, как разные заводы решают проблему межкристаллитной коррозии в ASTM A240 321. Одни добавляют титан строго по расчету, другие - с запасом 0,3-0,5%. Мы предпочитаем второй вариант, хоть и дороже - меньше рекламаций от клиентов в нефтехимии.

Для ответственных применений типа теплообменников всегда рекомендуем дополнительный контроль твердости по краю листа. Было несколько случаев, когда при раскрое теряли до 15% материала из-за неравномерности свойств.

Практические аспекты контроля качества

Ультразвуковой контроль плит - обязательная, но часто формальная процедура. На своем опыте убедился, что стандартные настройки дефектоскопов не всегда выявляют расслоения в углеродистых сталях. Пришлось разработать собственную методику с датчиками 5 МГц.

Особенно сложно с толстостенными материалами - там и УЗК не всегда спасает. Как-то пришлось забраковать целую плавку 316Ti из-за волосовин у торцов. Клиент ругался, но лучше потерять контракт, чем репутацию.

Сейчас на сайте jnalloy.ru мы выкладываем актуальные сертификаты с полной трассировкой плавки. Это дорого, но зато клиенты из энергетики ценят такую прозрачность.

Особенности обработки и поставки

Механическая обработка нержавейки - отдельная тема. Например, для фланцев из ASTM A240 304L важно контролировать скорость резания - при перегреве выше 150°C начинается выделение карбидов. Мы обычно шлем клиентам памятку по режимам обработки.

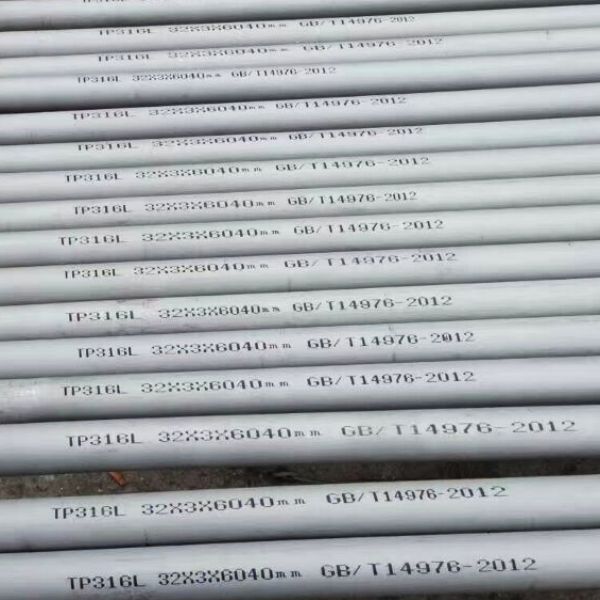

С поставками труб из дуплексных сталей постоянно возникают задержки - многие заводы не могут выдержать стабильность ударной вязкости при -40°C. Приходится заранее резервировать мощности и проводить дополнительные испытания.

Для фитингов из никелевых сплавов типа Inconel 625 вообще отдельная история - там и термообработка сложнее, и контроль жестче. Но клиенты из химической промышленности готовы платить за качество.

Перспективы развития производства

Сейчас вижу тенденцию к ужесточению требований по чистоте стали - особенно по содержанию фосфора и серы. Для пищевой промышленности это критично, хоть и удорожает производство на 12-15%.

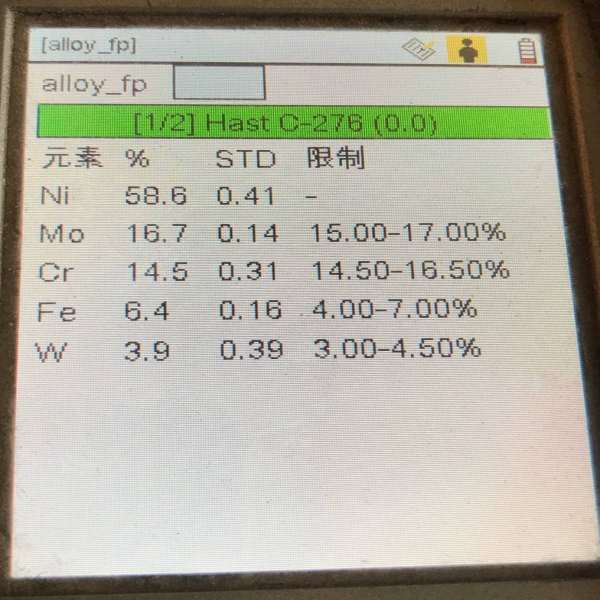

Интересно наблюдать за развитием производства сплавов Hastelloy - российские заводы постепенно осваивают эти марки, но пока качество нестабильное. Мы в JN Special Alloy Technology ориентируемся на проверенных поставщиков, хоть это и не всегда выгодно экономически.

Думаю, в ближайшие годы стоит ожидать ужесточения контроля за содержанием неметаллических включений в ASTM A240. Уже сейчас некоторые заказчики требуют дополнительную электроплавку для ответственных применений.

Соответствующая продукция

Соответствующая продукция