ASTM A240 Производители

Когда ищешь производителей по ASTM A240, первое, с чем сталкиваешься — это иллюзия, будто все они работают одинаково. На деле же даже в рамках одного стандарта бывают такие расхождения в химическом составе, что потом голову ломаешь, почему коррозия пошла вроде бы на правильной нержавейке. Сам годами закупаю листы и трубы для химического оборудования, и скажу: главная ошибка — гнаться за низкой ценой без анализа производства.

Что скрывается за сертификатами ASTM A240

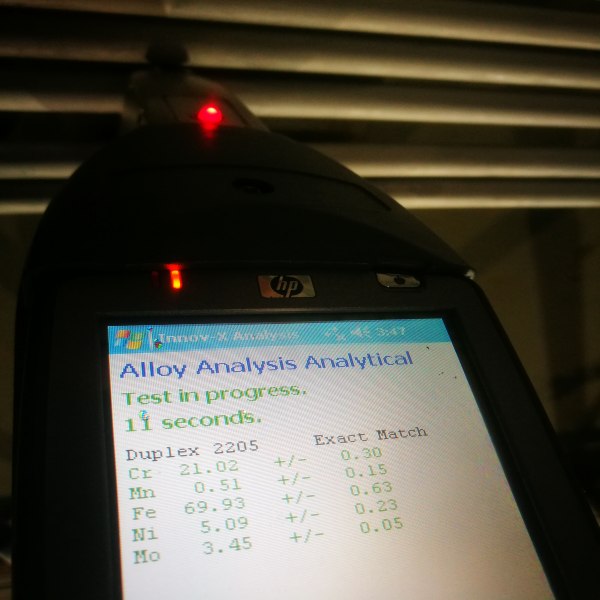

Вот берём дуплексную сталь 2205 — казалось бы, стандарт прописывает всё до миллионных долей. Но у одного завода пластина идёт с идеальной отделкой, а у другого под увеличением видишь микротрещины по кромке. Причём оба имеют сертификаты! Как-то раз взяли пробную партию у нового поставщика, вроде бы по документам всё чисто, а при сварке пошли рыжие подтёки — оказалось, превышение по углероду на 0.03%. Мелочь? Для пищевого резервуара — катастрофа.

Особенно сложно с никелевыми сплавами вроде Inconel 625. Тут уже не до экономии — если производитель не выдерживает режимы термообработки, материал теряет стойкость к окислению. Помню, заказали партию труб для печных конвейеров, сэкономили на предоплате — в итоге через месяц эксплуатации пошли продольные трещины. При разборе выяснилось, что производитель сэкономил на гомогенизации слитка.

Сейчас всегда требую не только сертификат завода, но и протоколы испытаний именно из нашей партии. И знаете, из десяти поставщиков только двое готовы предоставить полные данные по ультразвуковому контролю и тестам на межкристаллитную коррозию. Остальные отмалчиваются или присылают шаблонные бумаги.

Китайские производители: стереотипы и реальные кейсы

Многие до сих пор боятся китайских поставок, а зря. Да, там есть конторы, которые под маркой Hastelloy C-276 продают обычную нержавейку, но есть и те, кто работает строже европейцев. Например, JN Special Alloy Technology — они на ASTM A240 производители специализируются именно на сложных сплавах. Как-то тестировали их плиты Monel 400 для морской воды — за три года никаких признаков питтинга.

Важный момент: у них на сайте jnalloy.ru видно, что они не просто торгуют, а сами производят фланцы и фитинги. Это сразу отсекает массу перекупщиков. Когда завод контролирует весь цикл — от плавки до механической обработки — рисков меньше. Хотя и тут бывают нюансы: однажды их партия прутков Incoloy 800 пошла с неравномерной твёрдостью, но проблему признали и заменили без споров.

Кстати, они часто дают пробные образцы — для нас это стало правилом: прежде чем брать крупную партию, тестируем в реальных условиях. Как-то заказали у них трубы для теплообменника с серной средой — сами предложили добавить молибден сверх стандарта. Решение сработало, хотя поначалу сомневались.

Дуплексные стали: где чаще всего ошибаются

С дуплексными сталями по ASTM A240 вообще отдельная история. Казалось бы, соотношение феррита и аустенита 50/50, но на практике добиться этого сложно. Видел как на одном заводе прокатывали листы без контроля скорости охлаждения — в итоге получался перекос в сторону феррита до 70%. Материал становился хрупким, при гибке трескался.

У JN Special Alloy в этом плане интересный подход — они для ответственных применений делают дополнительную термообработку после прокатки. Не знаю, все ли производители так поступают, но в их случае это даёт стабильные результаты. Как-то инспектировал их цех — обратил внимание, что для контроля структуры используют не просто металлографию, а ещё и электромагнитные методы. Редкость для азиатских производителей.

Хотя и у них бывают просчёты. Как-то поставили партию фланцев из 2507, где вроде бы химия в норме, но при монтаже сварные швы пошли с пористостью. Оказалось, проблема в остаточных напряжениях после штамповки. Пришлось совместно разрабатывать режим пост-сварочного отжига.

Никелевые сплавы: тонкости производства

С Inconel и Hastelloy ситуация особая — тут малейшее отклонение в технологии ruинет материал. Например, для сплавов типа C-276 критична чистота шихты — если производитель экономит на вакуумной плавке, потом неизбежны проблемы с стойкостью к хлоридам. Один раз видел, как труба из якобы Hastelloy C-22 в среде с фторидами продержалась всего две недели — при вскрытии оказалось, что это подделка под брендом.

У JN Special Alloy в этом плане прозрачнее — они предоставляют не только сертификаты, но и полные данные о плавильном оборудовании. Для меня это важный аргумент, особенно когда речь идёт о заказах для нефтехимии. Хотя их Monel 400 для морской воды показал себя лучше, чем у некоторых европейских производителей — возможно, из-за особой технологии горячей обработки.

Заметил ещё одну деталь: они часто предлагают нестандартные размеры плит и труб — видимо, технология позволяет гибко настраивать прокатные станы. Для нас это плюс — не всегда удаётся найти производителя, который возьмётся за несерийный заказ без трёхмесячного ожидания.

Практические советы по выбору производителя

За годы работы выработал своё правило: никогда не оценивай производителя только по цене или красивым каталогам. Всегда проси реальные отзывы с объектов — желательно, с контактами технологов, которые уже работали с этим материалом. Как-то связался с коллегой с Урала, который брал у JN Special Alloy трубы для азотной кислоты — он подробно рассказал про все нюансы монтажа, которые в каталогах не указаны.

Ещё один момент — реакция на рекламации. Нормальные производители не отмахиваются от проблем, а совместно разбираются. Помню, с индийским поставщиком пришлось судиться из-за бракованных фитингов, а китайские коллеги из JN сразу прислали комиссию — оказалось, проблема была в неправильном хранении на нашем складе. Честно признались, что их упаковка не предусматривала морской климат — теперь используют дополнительную антикоррозионную бумагу.

Сейчас при выборе ASTM A240 производители всегда смотрю на три вещи: наличие собственной металлографии, подход к неразрушающему контролю и готовность делать выборочные испытания из готовой партии. Если по этим пунктам всё в порядке — можно работать, даже если производитель не из Европы. Главное — не лениться лично проверять каждую поставку, каким бы надёжным ни казался партнёр.

Выводы из собственного опыта

В итоге могу сказать: рынок производителей по ASTM A240 очень пёстрый, но не безнадёжный. Да, есть откровенные халтурщики, но есть и те, кто дорожит репутацией. Заметил, что специализированные компании вроде JN Special Alloy Technology часто оказываются надёжнее гигантов — возможно, потому что для них это основной бизнес, а не побочное направление.

Сейчас вот рассматриваю их предложение по пруткам из сплава 825 для нового проекта — посмотрим, как покажут себя в работе. Если будет так же стабильно, как с предыдущими поставками, возможно, переведём их в список постоянных партнёров. Хотя нет, лучше так не говорить — всегда нужно оставлять пространство для манёвра и проверки альтернатив.

Главный урок за эти годы: не бывает идеальных производителей, бывают адекватные партнёры. Которые не скрывают проблемы, готовы к диалогу и постоянно улучшают процессы. И такие есть не только на Западе — что радует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 304

Фланцы из нержавеющей стали 304 -

Поковки из никель 200

Поковки из никель 200 -

Фитинги BW из нержавеющей стали 304

Фитинги BW из нержавеющей стали 304 -

Поковки из инконеля 601

Поковки из инконеля 601 -

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803 -

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

Труба из супердуплексная сталь S32750

Труба из супердуплексная сталь S32750 -

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

Труба из супердуплексная сталь S32760

Труба из супердуплексная сталь S32760 -

Инколой 800H

Инколой 800H