ASTM A240

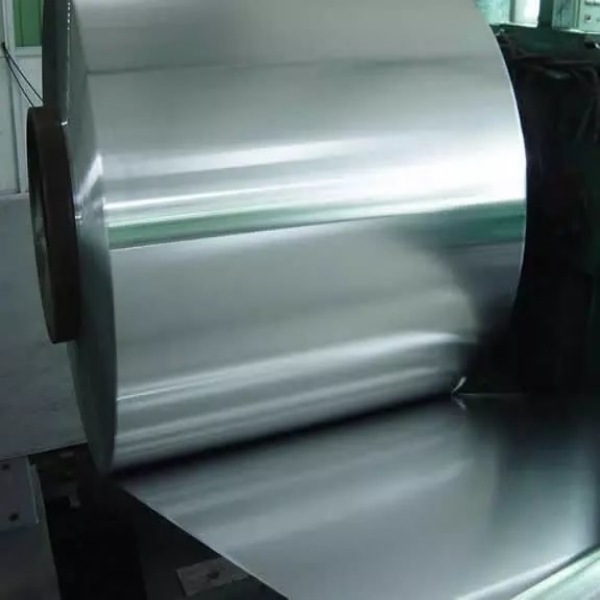

Когда слышишь про ASTM A240, многие сразу думают о простом листовом прокате. Но в реальности этот стандарт — как технический паспорт для нержавейки, где каждая цифра в маркировке влияет на поведение металла в агрессивных средах. Особенно критично это для химической и нефтегазовой отрасли, где мы часто сталкиваемся с необходимостью подбирать материалы под специфические параметры коррозионной стойкости.

Ключевые отличия A240 от ГОСТов

Работая с ASTM A240, постоянно вижу разницу в подходе к сертификации. Если наши ГОСТы часто требуют проверки по полному перечню характеристик, то американский стандарт допускает выборочный контроль. Например, для 316L иногда пропускают тесты на межкристаллитную коррозию, если партия небольшая. Это создаёт риски — лично сталкивался с ситуацией, когда экономия на испытаниях привела к преждевременному выходу из строя теплообменника.

Интересно, что толщины по A240 не всегда соответствуют привычным нам значениям. Для дуплексных сталей типа 2205 допустимое отклонение может достигать 0.1 мм, что критично при изготовлении фланцев. Однажды пришлось переделывать целую партию соединений из-за того, что не учли эту особенность — металл не выдержал испытаний на давление.

Что действительно ценно в этом стандарте — чёткая градация по применению. Возьмём 304 и 304L — разница в содержании углерода всего 0.03%, но для сварных конструкций, работающих при температурах выше 400°C, это становится определяющим фактором. На практике видел, как пренебрежение этим нюансом приводило к трещинам в зонах термического влияния.

Проблемы при работе с дуплексными сталями

С дуплексными сталями по A240 есть отдельная история. Их главное преимущество — сочетание прочности и стойкости к коррозии — может обернуться проблемами при неправильной термообработке. Например, для марки 2507 критичен диапазон охлаждения после сварки. Если пропустить стадию быстрого охлаждения через 1000-800°C, ферритно-аустенитная структура нарушается, и материал теряет до 40% стойкости к точечной коррозии.

В работе с JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) отмечал их подход к этому вопросу — они предоставляют подробные рекомендации по термообработке для каждой партии, что редко встречается у других поставщиков. Особенно важно это для толстостенных труб, где равномерность прогрева сложно обеспечить.

Ещё один момент — механическая обработка. Дуплексные стали требуют специальных режимов резания. При неправильной скорости резания образуется наклёп, который снижает коррозионную стойкость. На собственном опыте убедился, что стандартные режимы для аустенитных сталей здесь не работают — приходится снижать обороты и увеличивать подачу.

Никелевые сплавы: тонкости применения

Когда речь заходит о Inconel и Hastelloy по стандарту A240, многие забывают про требования к чистоте поверхности. Для сплавов типа C-276 даже незначительные царапины могут стать очагами коррозии в сернистых средах. Приходится требовать от поставщиков дополнительную полировку, хотя стандарт этого прямо не предписывает.

Интересный случай был с партией Monel 400 — при стандартных испытаниях всё соответствовало A240, но в реальных условиях эксплуатации в морской воде началась selective leaching. Оказалось, проблема в примесях свинца, которые стандарт не нормирует. Теперь всегда заказываем расширенный химический анализ для критичных применений.

С поставщиком JN Special Alloy Technology Co., Ltd. работали над подбором никелевых сплавов для аппаратов высокого давления. Их технические специалисты предложили использовать Incoloy 825 вместо более дорогого Hastelloy C-276 для определённых параметров среды — решение оказалось экономически оправданным без потери эксплуатационных характеристик.

Опыт с трубными изделиями

Для труб из нержавеющих сталей по A240 важно учитывать не только химический состав, но и метод производства. Холоднодеформированные трубы имеют остаточные напряжения, которые могут проявляться при эксплуатации в агрессивных средах. Особенно это критично для трубы малого диаметра, где визуальный контроль затруднён.

Однажды столкнулся с интересным явлением — трубы из 316L, полностью соответствующие A240, показывали разную стойкость к питтинговой коррозии в одинаковых условиях. После расследования выяснилось, что проблема в различной степени деформации при правке — стандарт не регламентирует этот технологический параметр.

При заказе труб через https://www.jnalloy.ru обратил внимание на их систему маркировки — кроме стандартных обозначений по A240, они добавляют информацию о теплоте и номере плавки. Это упрощает прослеживаемость и анализ возможных проблем. Мало кто из поставщиков делает такое без дополнительных требований заказчика.

Практические советы по контролю качества

При приёмке материалов по ASTM A240 всегда обращаю внимание на сертификаты — не столько на формальное соответствие, сколько на результаты ультразвукового контроля. Особенно для плиты толщиной более 40 мм, где возможны внутренние дефекты. Стандарт требует проверки только для определённых марок, но практика показывает, что это полезно для всех материалов.

Интересный момент с твёрдостью — для дуплексных сталей по A240 допустимы значения до 32 HRC, но для сварных конструкций лучше ограничиться 28 HRC. Это снижает риск образования холодных трещин. Научился этому после неудачного опыта с изготовлением ёмкостного оборудования.

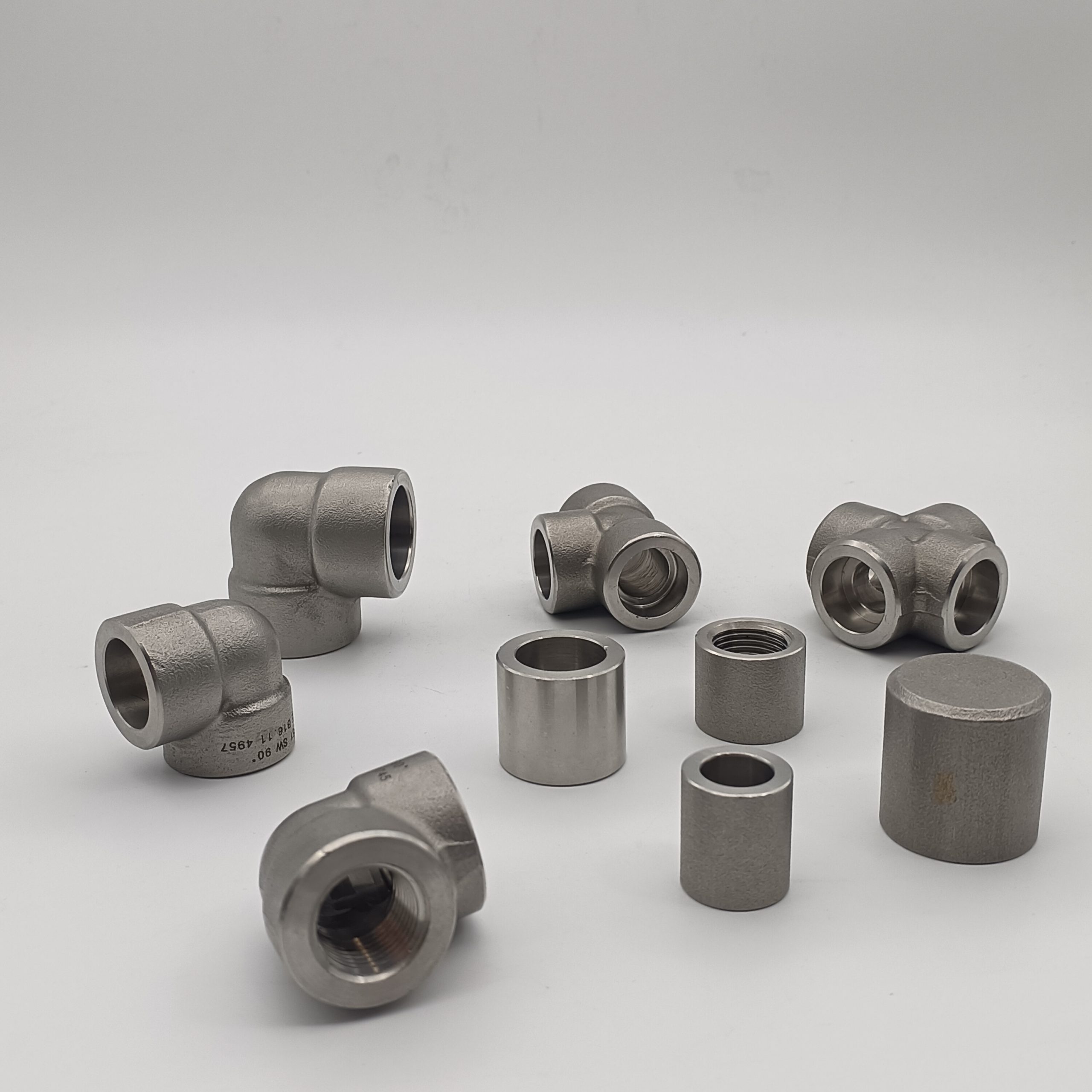

Что касается фланцы и фитинги — здесь A240 даёт только требования к материалу, но не к геометрии. Поэтому важно дополнительно руководствоваться ASME B16.5 или EN 1092-1. Частая ошибка — использование листового проката по A240 для изготовления фланцев без учёта направления прокатки — это снижает прочностные характеристики.

Заключительные мысли

Стандарт ASTM A240 — это не догма, а основа для технических решений. Его сильная сторона — гибкость, но это же требует от специалиста глубокого понимания материаловедения. Особенно когда речь идёт о современных дуплексных сталях и никелевых сплавах.

В работе с поставщиками, включая JN Special Alloy Technology Co., Ltd., всегда уточняю дополнительные параметры, не указанные в стандарте — содержание дельта-феррита для аустенитных сталей, параметры зерна, состояние поверхности. Это помогает избежать проблем на этапе эксплуатации.

Главный вывод — стандарт нужно знать, но понимать физику процессов важнее. Особенно в условиях российского производства, где условия часто отличаются от американских нормативов. A240 даёт хорошую базу, но окончательные решения должны учитывать конкретные условия применения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- тройник 316L нержавеющей

- Круглый стержень из никеля 200

- переход сталь 12х18н10т

- фланцы 316l

- Трубопроводная арматура из хастеллойной стали C4

- 317L Стальная труба из нержавеющей стали

- Китай 321 Стальная труба из нержавеющей стали продукт

- Китай Стальная труба из нержавеющей стали продукты

- Нержавеющая сталь 321

- оптом плиты S32205