ASTM A312 завод

Когда ищешь в сети ASTM A312 завод, часто натыкаешься на однотипные описания, где все гладко и по учебнику. Но в реальности даже у проверенных производителей вроде JN Special Alloy Technology Co., Ltd. бывают нюансы, о которых не пишут в каталогах. Например, не все понимают, что маркировка TP304 и TP316L — это не просто цифры, а отражение реального содержания углерода, который влияет на сварку. Мне приходилось видеть, как партия труб с идеальной сертификацией давала трещины после монтажа — потому что в документах не указали режимы термообработки.

Химический состав и его подводные камни

В спецификациях ASTM A312 все расписано четко: хром 18-20%, никель 8-10.5% для 304 марки. Но на практике состав шихты может плавать, особенно если завод закупает лом у разных поставщиков. Однажды на проекте для химического комбината мы получили трубы с повышенным содержанием серы — всего 0.003% сверх нормы, но этого хватило, чтобы в зонах сварки пошли коррозионные язвы. Пришлось разбираться с металлургами JNalloy.ru — оказалось, партия была переплавлена из инструментальной стали с остаточными присадками.

С дуплексными сталями типа 2205 еще сложнее — соотношение феррита и аустенита должно быть примерно 50/50, но при быстром охлаждении после сварки феррита может быть до 70%. Это не всегда видно в сертификатах, но влияет на стойкость к хлоридам. Мы проверяли образцы с их производства — разброс был от 45/55 до 60/40, хотя по документам все идеально.

С никелевыми сплавами вроде Inconel 625 история отдельная. Производители часто экономят на молибдене — его должно быть 8-10%, но при анализе спектрометром иногда видишь 7.5-7.8%. Для большинства применений некритично, но для горячих трубопроводов с сероводородом это сокращает срок службы на 15-20%. На сайте jnalloy.ru честно указывают, что работают с легированными марками, но детали лучше уточнять технологам напрямую.

Технологические процессы и реальные допуски

Холоднодеформированные трубы по ASTM A312 обычно имеют лучшую отделку поверхности, но здесь есть нюанс с твердостью. После отжига по стандарту допустимо 80 HRB, но если производитель спешит с отгрузкой, может не выдержать время охлаждения — тогда твердость подскакивает до 85-87. Для гидравлических систем это проблема — при монтаже фланцы плольно прилегают.

Горячекатаные трубы часто грешат овальностью — допустимо 1.5% от диаметра, но при диаметре 300 мм это уже 4.5 мм. На нефтехимическом заводе в Омске из-за этого не смогли установить компенсаторы — пришлось вручную калибровать на месте. У JN Special Alloy Technology в этом плане строгий контроль, но и у них бывают погрешности на предельных размерах.

Особенно сложно с бесшовными трубами большого диаметра — здесь важна не только геометрия, но и однородность структуры. Как-то раз получили партию где в одной трубе были участки с разным размером зерна — видимо, неравномерный нагрев в печи. При ультразвуковом контроле показало нестабильные характеристики, хотя визуально дефектов не было.

Контроль качества и скрытые дефекты

Многие думают, что гидроиспытания — это гарантия. Но по опыту скажу: давление 70 бар выдерживают даже трубы с мелкими рисками на внутренней поверхности. Важнее тесты на межкристаллитную коррозию по ASTM A262 — их делают далеко не все. У JN Alloy в описании процессов указано, что проводят полный цикл испытаний, но я всегда запрашиваю протоколы именно по Practice E — для агрессивных сред это критично.

Еще момент с дефектоскопией — вихретоковый контроль хорошо видит поверхностные трещины, но не всегда обнаруживает подповерхностные расслоения в зоне сварного шва. Для ответственных объектов мы дополнительно заказываем рентген — дороже, но надежнее. Кстати, на их сайте jnalloy.ru есть примеры снимков дефектов, что полезно для понимания реальных возможностей контроля.

Из интересного: как-то пришлось анализировать брак в партии труб 316Ti — оказалось, при сварке использовали неподходящий газ (азот вместо аргона). Титан не образовал стабильные карбиды, и в зоне термического влияния пошла коррозия. Производитель сначала не признавал ошибку, пока не сделали металлографический анализ.

Особенности монтажа и эксплуатации

Частая ошибка — неправильный подбор уплотнителей для фланцевых соединений. Для нержавейки нужны графитовые или PTFE прокладки, но многие экономят и ставят паронитовые — потом удивляются, почему появляются следы щелевой коррозии. В каталоге JN Special Alloy Technology есть советы по монтажу, но эту информацию часто упускают.

Температурные расширения — отдельная тема. Для систем с циклическим нагревом лучше брать трубы с запасом по продольным напряжениям. Помню случай на ТЭЦ: трубопровод из 321 марки деформировался после 200 циклов 'нагрев-остывание' — расчеты делали без учета локальных перегревов.

С дуплексными сталями важно соблюдать скорость охлаждения после сварки — если превысить 100°C/мин, вместо защитной пленки оксидов образуются хрупкие фазы. Один монтажник жаловался, что швы крошатся — оказалось, варил без подогрева при -5°C, хотя по технологии минимальная температура +10°C.

Выбор поставщика и работа с документацией

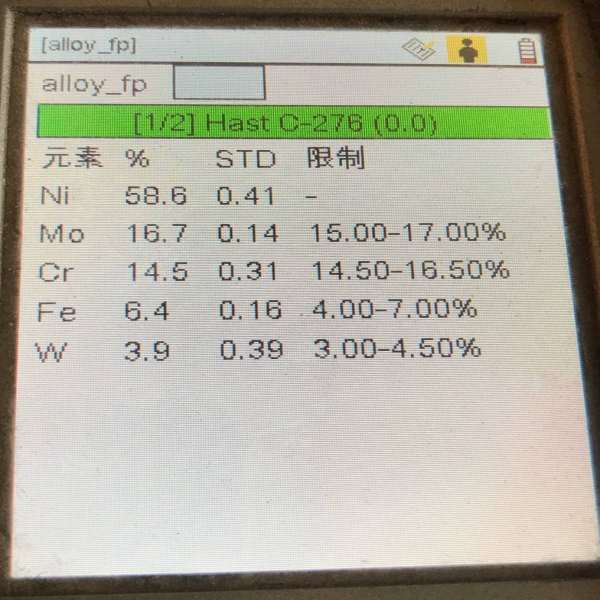

Когда выбираешь ASTM A312 завод, смотришь не только на сертификаты, но и на историю производства. У JNalloy.ru есть преимущество — они специализируются на сплавах, а не на массовой продукции. Но и тут надо проверять: запрашивай не только MTC, но и отчеты о плавках, особенно для никелевых сплавов типа Hastelloy C276.

Важный момент — условия хранения. Нержавейка чувствительна к хлоридам, и если склад рядом с морем или химическим производством, возможны точечные коррозии. Однажды получили трубы с идеальными документами, но при вводе в эксплуатацию через месяц появились рыжие пятна — оказалось, хранились в портовом терминале без контроля влажности.

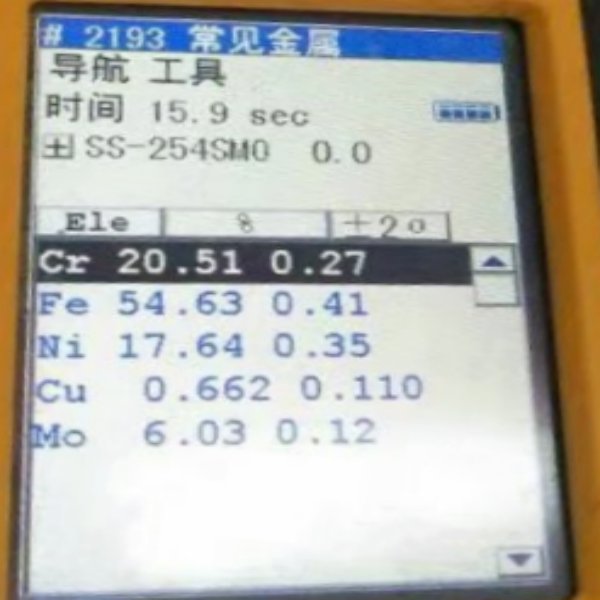

Сейчас многие производители переходят на цифровые паспорта — это удобно, но важно чтобы была возможность проверить оригиналы. Как-то раз столкнулся с поддельными сертификатами — хорошо что вовремя сделали спектральный анализ и обнаружили несоответствие по молибдену.

Перспективы и практические советы

Современные тенденции — это оптимизация толщин стенок за счет улучшенных сплавов. Например, для 904L марки можно уменьшить толщину на 15-20% без потери прочности, но нужно тщательнее считать коррозионный запас. У JN Special Alloy Technology есть расчетные программы — полезный инструмент для проектировщиков.

Из новшеств — лазерная сварка под вакуумом для особо ответственных труб. Пока это дорого, но для атомной энергетики или водородных проектов уже применяют. На их сайте есть кейсы по спецзаказам — интересно посмотреть на реальные параметры таких изделий.

Главный совет — не экономьте на входном контроле. Даже у проверенных поставщиков бывают осечки. Всегда берите образцы из партии на дополнительные испытания — особенно на ударную вязкость при низких температурах для северных проектов. Это дороже на старте, но спасает от проблем при эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из хастеллоя C22

Труба из хастеллоя C22 -

Поковки из хастеллоя B2

Поковки из хастеллоя B2 -

Прутки из нержавеющей стали 316

Прутки из нержавеющей стали 316 -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

Поковки из супердуплексная сталь S32760

Поковки из супердуплексная сталь S32760 -

Труба из инконеля 625

Труба из инконеля 625 -

Пластина из монеля K500

Пластина из монеля K500 -

Поковки из нержавеющей стали 316

Поковки из нержавеющей стали 316 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Труба из хастеллоя X

Труба из хастеллоя X -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803 -

Фланец из инконеля 718

Фланец из инконеля 718

Связанный поиск

Связанный поиск- Трубопроводная арматура

- Круглый стержень из дуплексной стали

- 316L Стальная труба из нержавеющей стали

- Китай 310S Стальная труба из нержавеющей стали продукты

- Китай 316 Стальная труба из нержавеющей стали Производитель

- Стальная труба из инконеля

- Super Duplex S32750

- Круглый стержень из сплава 20

- дешево плиты 2205

- купить Пластины A240