ASTM A312 заводы

Когда ищешь в сети ASTM A312 заводы, часто натыкаешься на однотипные описания без технических нюансов. Многие поставщики упускают, что соответствие стандарту — это не просто химический состав, а целая цепочка технологических решений. Вот, например, JN Special Alloy Technology — их сайт https://www.jnalloy.ru хоть и скромно оформлен, но в разделе труб видно понимание тонкостей прокатки и термообработки.

Ключевые сложности с химическим составом

С маркой 316L постоянно сталкиваюсь с перерасходом молибдена — некоторые производители льют его с запасом до 2.8%, хотя спецификация допускает 2.0-2.5. Казалось бы, лучше перестраховаться, но потом при холодной деформации появляются микротрещины. На одном из проектов пришлось забраковать партию именно из-за этого.

Дуплексные стали вроде 2205 требуют точного контроля температуры закалки — разброс даже в 15°C уже критичен. Помню, на заводе в Волгограде пытались сэкономить на системе охлаждения, в итоге получили неравномерную структуру феррита и аустенита.

С никелевыми сплавами вроде Inconel 625 часто путают требования к содержанию ниобия. Видел, как технические специалисты JN Alloy в переписке уточняли этот момент — значит, понимают риски образования сигма-фазы.

Проблемы контроля качества на производстве

Ультразвуковой контроль швов — вечная головная боль. Российские заводы часто экономят на калибровочных образцах, используя устаревшие ГОСТовские эталоны. Для ASTM A312 это недопустимо — требования к чувствительности аппаратуры строже.

Гидроиспытания под давлением иногда проводят с нарушениями — видел, как на малых заводах превышали расчётное давление на 15-20%, объясняя это 'проверкой на запас прочности'. После такого даже сертифицированные трубы могут получить скрытые деформации.

Методы травления для выявления межкристаллитной коррозии должны адаптироваться под каждую партию. В JN Alloy, судя по описанию процессов, используют ступенчатое травление — это правильный подход для дуплексных сталей.

Логистические нюансы

При транспортировке труб большого диаметра часто недооценивают риск механических повреждений. Стандартная упаковка в полиэтилен не защищает от точечных нагрузок — нужно дополнительное армирование рёбрами жёсткости.

Складирование на открытых площадках — распространённая ошибка. Для нержавеющих марок даже конденсат может стать причиной поверхностной коррозии. На сайте jnalloy.ru правильно акцентируют необходимость крытых ангаров с контролем влажности.

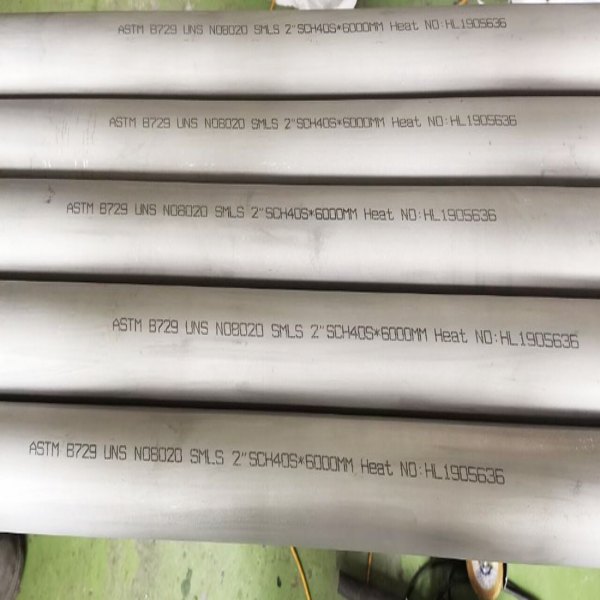

Маркировка должна сохраняться после транспортировки. Сталкивался с ситуацией, когда лазерная гравировка стиралась при перегрузке — приходилось делать химический анализ каждой трубы.

Особенности монтажа

Сварка труб ASTM A312 требует специальных присадок — обычные электроды для нержавейки не подходят. Видел, как монтажники пытались варить трубы 304L материалами для 12Х18Н10Т — получали трещины в зоне термического влияния.

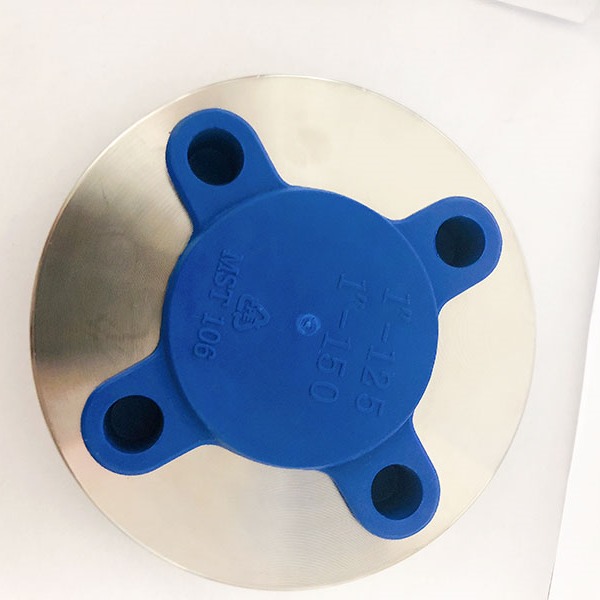

При монтаже фланцев часто забывают про разницу в коэффициентах теплового расширения. Для соединений с углеродистой арматурой это особенно критично — нужны специальные переходные прокладки.

Резьбовые соединения на трубах малого диаметра требуют точного контроля крутящего момента. Превышение всего на 10-15% может привести к деформации — в технической документации JN Alloy это правильно подчеркивают.

Анализ рыночных предложений

Многие поставщики дублируют зарубежные сертификаты без адаптации к российским нормам. Например, декларируют соответствие ASTM A312, но не учитывают требования ПБ 03-576 по методам неразрушающего контроля.

Ценовая политика часто не отражает реальное качество. Дешёвые трубы из Китая могут иметь идельную документацию, но при этом содержать скрытые дефекты проката. У европейских производителей строже контроль, но и стоимость выше на 30-40%.

Техническая поддержка — важный критерий. Когда у JN Special Alloy Technology запрашиваешь расчёт нагружения трубопровода, они предоставляют детальные расчёты по методике ASME B31.3 — это добавляет уверенности в качестве.

Перспективы развития стандартов

Сейчас идёт переход к цифровым паспортам продукции — некоторые передовые заводы уже внедряют QR-коды с полной историей производства. Это особенно актуально для ответственных объектов.

Требования к экологичности производства ужесточаются — в Европе вводят нормы по содержанию летучих соединений при термической обработке. Российским заводам придётся модернизировать печи.

Появление новых марок сталей с добавлением меди и азота требует корректировки методов контроля. Классические методики химического анализа иногда не detect легирующие элементы в малых концентрациях.

Практические рекомендации по выбору

Всегда запрашивайте пробные образцы для самостоятельных испытаний. Даже при наличии сертификатов стоит провести дополнительные тесты на стойкость к конкретной среде эксплуатации.

Обращайте внимание на условия хранения на складе поставщика. Если видите следы конденсата или неправильной штабелевки — это повод усомниться в качестве всей партии.

Требуйте предоставления полных протоколов заводских испытаний, а не только общих сертификатов. Особенно важны данные о ударной вязкости и результатах испытаний на растяжение.

При работе с никелевыми сплавами обязательно уточняйте метод плавки — ESR или VOD. Это влияет на однородность структуры и стойкость к коррозии под напряжением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из хастеллоя C276

Прутки из хастеллоя C276 -

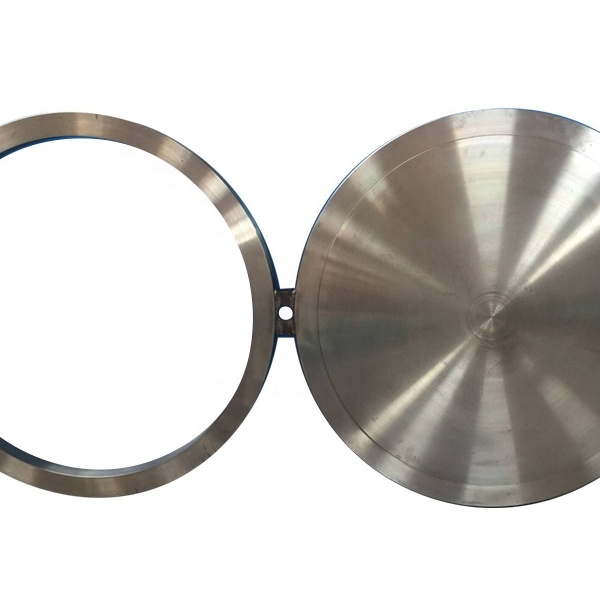

фланцы из нержавеющей стали 347

фланцы из нержавеющей стали 347 -

Фитинги BW из сплав 20

Фитинги BW из сплав 20 -

Поковки из хастеллоя X

Поковки из хастеллоя X -

Поковки из инконеля 600

Поковки из инконеля 600 -

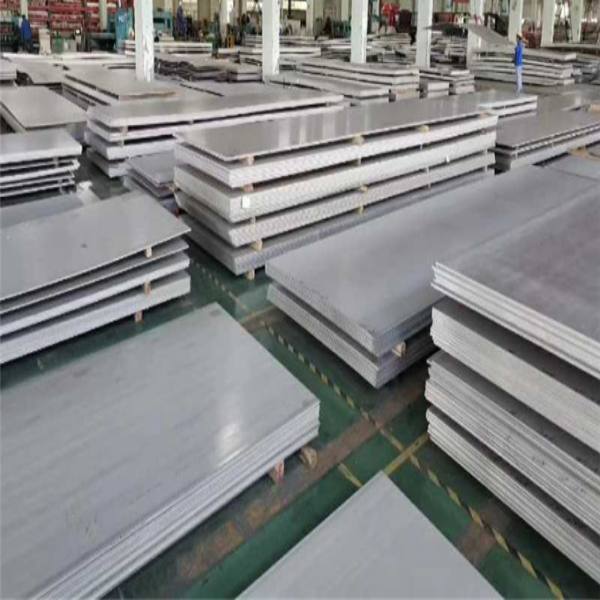

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Пластина из нержавеющей стали 317L

Пластина из нержавеющей стали 317L -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

Фланец из никеля 201

Фланец из никеля 201 -

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

Труба из сплава 20

Труба из сплава 20