ASTM A312 Производитель

Когда ищешь ASTM A312 производитель, часто натыкаешься на одни и те же шаблонные фразы. Все обещают 'высокое качество', 'строгий контроль' и 'международные стандарты'. Но за 12 лет работы с нержавеющими трубами я убедился: главное — не сертификаты на бумаге, а то, как материал ведёт себя на реальном производстве. Особенно когда речь идёт о сварных трубах для агрессивных сред — тут любая экономия на шихте или нарушение режимов термообработки вылезает боком через полгода эксплуатации.

Что скрывается за стандартом ASTM A312

Многие заказчики думают, что достаточно найти поставщика с сертификатом ASTM A312 — и проблемы решены. На деле же стандарт лишь задаёт рамки, а нюансы определяются практикой. Например, для TP316L критична скорость охлаждения после сварки — если пропустить этот этап, межкристаллитная коррозия проявится даже при формальном соответствии химического состава. Мы в JN Special Alloy Technology Co., Ltd. через это проходили: в 2019 году партия труб для химического завода в Татарстане прошла все лабораторные тесты, но в полевых условиях дала трещины по шву. Разбор показал — проблема в нестабильном напряжении при сварке.

Сейчас на нашем сайте мы специально выносим не только сертификаты, но и примеры микроструктурных исследований. Это не для 'красоты', а чтобы специалист сразу видел: мы контролируем не только химию, но и структуру металла. Особенно важно для дуплексных сталей — там баланс феррита и аустенита должен быть не 'в среднем', а в каждой партии.

Кстати, про дуплексные стали. ASTM A790/A790M — это отдельная история, но часто их ищут вместе с A312. И здесь многие производители спотыкаются на термообработке — если не выдержать температуру закалки, вместо 50/50 получается 70/30 с резким падением ударной вязкости. Мы такие случаи разбирали с технологами с Урала — пришлось полностью менять подход к контролю температуры в печах.

Проблемы выбора материалов для конкретных сред

Вот есть у вас проект для морской воды — и все сразу хватаются за супердуплекс. А на деле для многих случаев хватает и 2205, если правильно подобрать режимы пассивации. Но есть нюанс: некоторые производители труб ASTM A312 экономят на травлении, оставляя окалину — а потом удивляются, почему трубы из нержавейки покрываются рыжими пятнами через месяц.

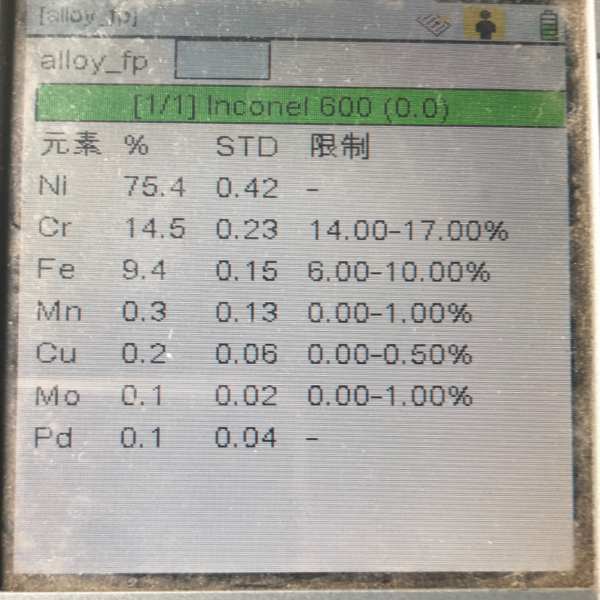

С никелевыми сплавами ещё интереснее. Inconel 625 — казалось бы, проверенный материал. Но однажды получили рекламацию от клиента в Омске: трубы для печей пиролиза потрескались. Выяснилось, что при постоянных термоциклах выше 900°C нужна была не просто отжиг, а стабилизирующий отжиг — иначе карбиды хрома выпадают по границам зёрен. Теперь мы всегда уточняем температурные профили заказчика — даже если это не прописано в техзадании.

Hastelloy C276 — вообще отдельная тема. Его часто используют для самых агрессивных сред, но мало кто проверяет содержание кремния. При превышении 0,02% резко падает стойкость к соляной кислоте. Мы ввели дополнительный контроль по этому параметру после случая на целлюлозном заводе в Архангельске — там трубы продержались всего 3 месяца вместо расчётных 10 лет.

Технологические тонкости производства

Когда говорим о ASTM A312 производитель, важно понимать: ключевое различие — в подходе к холодной деформации. Многие игнорируют степень обжатия при холодной прокатке, а потом у труб плавающие механические свойства. Мы на своём производстве выдерживаем строгий график межоперационных отжигов — особенно для марок с молибденом типа 317L.

Сварка под флюсом — казалось бы, базовая технология. Но именно здесь кроется 80% брака. Например, для труб большого диаметра (от 300 мм) критично положение сварного шва — если варить 'в лодочку' без подкладок, неизбежно образование подрезов. Мы после нескольких неудачных экспериментов перешли на комбинированную схему: TIG + SAW с обязательным УЗК каждого метра шва.

Контроль качества — это не просто 'проверили ультразвуком'. Мы внедрили систему трекинга для каждой трубы: от плавки до отгрузки. Это позволяет отследить любую проблему до конкретной смены и даже до конкретного оператора. Например, недавно обнаружили партию с повышенным содержанием феррита в зоне термического влияния — отследили до нового сварщика, который нарушил скорость подачи проволоки.

Реальные кейсы и уроки

2018 год, Казань — трубы A312 TP304L для пищевого производства. Заказчик жаловался на пятна после пассивации. Оказалось, проблема в качестве воды для промывки — жёсткость выше 5 мг-экв/л давала известковые потёки. Пришлось разрабатывать индивидуальный протокол промывки с деминерализованной водой. Теперь этот опыт включили в стандартные рекомендации для пищевиков.

А вот негативный пример — с ним долго разбирались. 2020 год, трубы A312 TP316 для судовых систем. Через полгода эксплуатации — точечная коррозия. Лаборатория показала: виноват высокий уровень включений сульфидов. Источник — некачественная заготовка от субпоставщика. С техпом мы ужесточили входной контроль шихты и ввели обязательный тест на чистоту по ASTM E45.

С дуплексными сталями работаем осторожнее. Для завода минеральных удобрений в Перми поставляли трубы A790 S31803 — специально добавили контроль твёрдости по всему телу трубы. Обнаружили, что после отжига иногда появляются зоны с твёрдостью выше 32 HRC — такой материал склонен к водородному растрескиванию. Пришлось корректировать режимы охлаждения.

Перспективы и новые вызовы

Сейчас вижу тенденцию: многие производители переходят на лазерную сварку для тонкостенных труб. Технология перспективная, но требует пересмотра всей системы контроля. Мы экспериментируем с системой онлайн-мониторинга через ИК-камеры — пока дорого, но уже видим, что можно ловить дефекты в реальном времени.

Ещё один тренд — запрос на кастомизацию. Не просто 'труба по A312', а с дополнительными требованиями: специальная отделка поверхности, точные допуски по овальности, даже индивидуальная маркировка. Для нас это стало отдельным направлением — например, разработали технологию полировки внутренней поверхности до Ra 0,8 мкм для фармацевтической отрасли.

С материалами тоже не стоит на месте. Ведём переговоры с исследовательским институтом в Новосибирске по испытанию модифицированной версии 904L с добавлением азота — для ещё более агрессивных сред. Пока лабораторные результаты обнадёживают, но вопрос с масштабированием технологии пока открыт.

Вместо заключения: о чём действительно стоит спросить производителя

Когда обращаетесь к ASTM A312 производитель, не ограничивайтесь вопросом 'есть сертификат?'. Спросите про историю конкретных партий — у добросовестного поставщика всегда есть примеры успешных проектов и, что важно, решения проблемных ситуаций. На jnalloy.ru мы специально публикуем не только успехи, но и разборы сложных случаев — это честнее.

Уточняйте про дополнительные испытания. Стандартный набор тестов часто недостаточен — например, для работы в сероводородосодержащих средах нужны дополнительные испытания на SSC. Мы такие тесты проводим по NACE TM0177 — это должно быть нормой для ответственного производителя.

И главное — смотрите на готовность к диалогу. Если технолог может полчаса объяснять нюансы пассивации для вашего конкретного случая — это тот самый производитель труб ASTM A312, с которым стоит работать. Мы в JN Special Alloy Technology именно к этому и стремимся: чтобы каждый проект был не просто 'поставкой', а решением реальной инженерной задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из инколоя 825

Фитинги BW из инколоя 825 -

Пластина из нержавеющей стали 316Lmod

Пластина из нержавеющей стали 316Lmod -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

Стальная труба из супердуплексной стали

-

Нержавеющая сталь 347H

Нержавеющая сталь 347H -

Пластина из хастеллоя C4

Пластина из хастеллоя C4 -

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti -

Поковки из инколоя 800

Поковки из инколоя 800 -

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

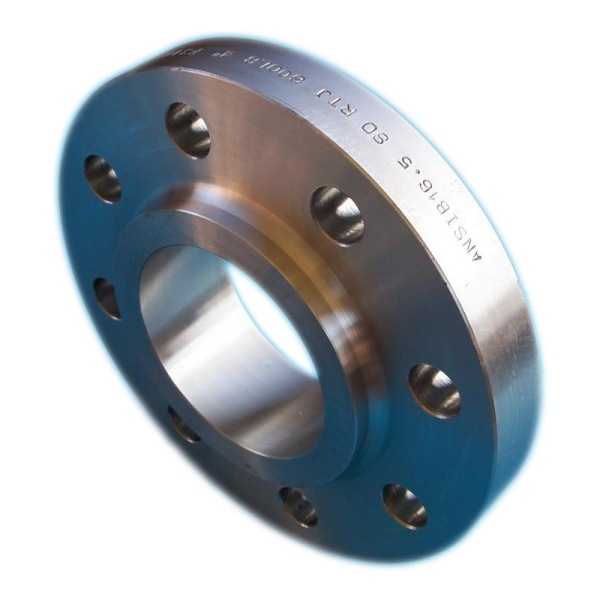

Фланец из никеля 200

Фланец из никеля 200 -

Поковки из нержавеющей стали 17-4PH

Поковки из нержавеющей стали 17-4PH

Связанный поиск

Связанный поиск- Коленчатая труба из углеродистой стали

- 347 Круглый стержень из нержавеющей стали

- дешево Пластины S32205

- Китай Бесшовная труба из нержавеющей стали Производитель

- Пластины S31803 завод

- Китай 316 Стальная труба из нержавеющей стали Производитель

- Стальная плита из нержавеющей стали

- Китай 316 Стальная труба из нержавеющей стали цена

- ASTM A240 Поставщики

- Стальная плита из инконеля 718