ASTM A312

Когда слышишь про ASTM A312, многие сразу думают о стандартных трубах из нержавейки, но на практике тут есть нюансы, которые не всегда очевидны даже опытным инженерам. Лично сталкивался с ситуациями, когда заказчики требовали строгого соответствия стандарту, но не учитывали, что для дуплексных сталей или никелевых сплавов нужны дополнительные проверки — например, контроль межкристаллитной коррозии после сварки. Это не просто бумажная работа, а то, что может спасти проект от аварии через пару лет.

Почему ASTM A312 — это не только про размеры

В наших поставках для JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) мы часто видим, что клиенты фокусируются на геометрических параметрах труб, забывая про химический состав и термообработку. Например, для трубы из сплава Inconel 625 по ASTM A312 критично не просто соответствие диаметру, а именно режим растворного отжига — если его провести с нарушениями, материал теряет стойкость к кревису. Один раз на объекте в Татарстане пришлось заменять партию труб именно из-за этого: вроде бы сертификаты были, но при монтаже стали появляться микротрещины.

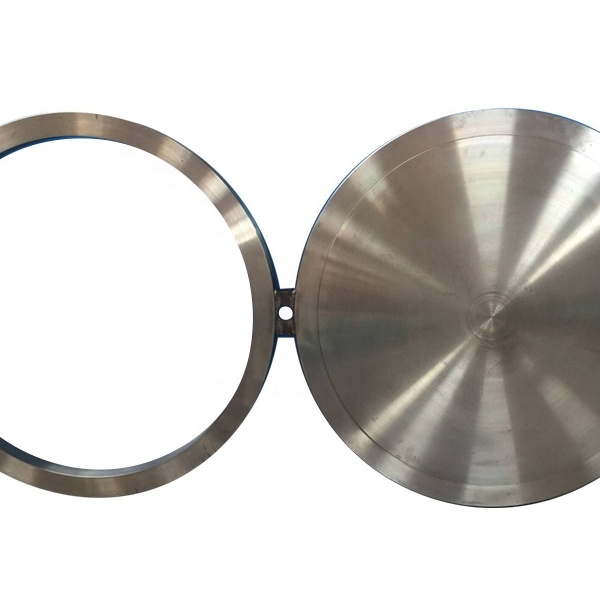

Кстати, про фланцы и фитинги — их часто заказывают отдельно, но если они не прошли одинаковую с трубами термообработку, то в зоне сварных швов возникает разнородность структуры. У JN Special Alloy как раз сильная сторона в том, что они контролируют весь цикл: от плиты до готового фитинга, и это видно по тому, как детали ведут себя в агрессивных средах. Например, для кислотных линий с содержанием хлоридов мы брали у них трубы из Hastelloy C276 — и там не было проблем с локальной коррозией, хотя раньше на других поставщиках случались инциденты.

Ещё момент: многие недооценивают важность контроля чистоты поверхности для труб по ASTM A312. В пищевой промышленности, допустим, даже малейшие шероховатости могут привести к бактериальному загрязнению. Приходилось убеждать заказчиков не экономить на механической обработке — особенно для труб малого диаметра, где визуальный осмотр сложнее.

Ошибки при выборе марок сталей под стандарт

Часто вижу, как проектировщики автоматически выбирают AISI 304 для всех сред, где есть нержавейка, но для ASTM A312 это может быть рискованно. Например, в средах с повышенной температурой и сероводородом лучше сразу смотреть на дуплексные стали типа 2205 — у JN Special Alloy были случаи, когда такая замена позволила избежать замены труб через год эксплуатации. При этом не всегда нужно гнаться за самыми дорогими сплавами — иногда достаточно правильной термообработки стандартной марки.

Запомнился проект с морской водой: изначально закупили трубы из Monel 400, но через полгода начались проблемы с питтинговой коррозией. Оказалось, что в стандарте ASTM A312 не учтена скорость течения среды — при низкой скорости начинается застой и концентрация ионов хлора. Перешли на сплав Incoloy 825, и ситуация стабилизировалась. Здесь важно, что поставщик вроде JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) обычно предоставляет не просто сертификаты, а ещё и рекомендации по применению — это сэкономило нам время на перерасчётах.

Кстати, про прутки — их часто используют для изготовления крепежа, но если брать пруток из той же марки, что и трубы, но от другого производителя, может возникнуть гальваническая пара. Мы как-то попались на этом при сборке теплообменника: трубы были от JN, а шпильки от локального поставщика — через три месяца появились следы коррозии в резьбовых соединениях. Теперь всегда заказываем комплектно.

Практические сложности с контролем качества

По опыту, сертификаты на трубы ASTM A312 — это только половина дела. Реально важно, как проводится ультразвуковой контроль сварных швов — особенно для толстостенных труб. Однажды на ТЭЦ пришлось демонтировать участок трубопровода из-за непроваров, которые не выявили при первичном контроле. Сейчас всегда требуем от поставщиков вроде JN Special Alloy протоколы УЗК с привязкой к схемам труб.

Ещё нюанс: многие забывают, что стандарт допускает определённые отклонения по овальности, но для высоконапорных систем это может быть критично. При монтаже насосных станций мы сталкивались с тем, что трубы с допустимой овальностью создавали вибрацию — пришлось дополнительно калибровать на месте. Хорошо, что у JN есть услуга предварительной калибровки под конкретный проект — это решает много скрытых проблем.

И про неразрушающий контроль: для никелевых сплавов типа Inconel важно проводить не только УЗК, но и рентгенографию — особенно после гибки. Как-то пропустили микротрещину в зоне нагрева, и на объекте при гидроиспытаниях труба дала течь. Теперь всегда настаиваем на комплексном контроле, даже если заказчик пытается сэкономить.

Особенности работы с дуплексными сталями

Для дуплексных сталей по ASTM A312 есть тонкость с соотношением феррита и аустенита — если оно нарушено, материал теряет прочность. В JN Special Alloy нам как-то показывали металлографические срезы их труб — видно, что структура равномерная, без перекосов. Это важно для объектов с циклическими нагрузками, например, в нефтехимии, где трубы постоянно нагреваются и охлаждаются.

Заметил, что некоторые монтажники не учитывают необходимость медленного охлаждения после сварки дуплексных сталей — из-за этого возникают хрупкие фазы. Пришлось разрабатывать инструкции для сварочных бригад, и здесь очень помогли техкарты от JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) — в них чётко прописаны режимы для каждого сплава.

Кстати, про фланцы из дуплексных сталей — их нельзя просто приваривать к трубам без предварительного подогрева. Был случай на стройке, когда из-за спешки проигнорировали этот момент, и потом при термоциклировании появились трещины в зоне теплового влияния. Теперь всегда проверяем, чтобы все комплектующие были от одного производителя — как у JN, где есть и трубы, и фланцы, и фитинги в едином цикле.

Что часто упускают в закупочной документации

В техзаданиях часто пишут просто ?трубы по ASTM A312 Ещё момент — упаковка и маркировка. Для труб, которые идут на экспорт, важно, чтобы маркировка была не только краской, но и клеймением — иначе она стирается при транспортировке. У JN Special Alloy с этим строго: каждая труба имеет бирку с номером плавки и параметрами термообработки, что упрощает прослеживаемость. И последнее: многие не учитывают необходимость сертификации сварщиков для работы с конкретными сплавами. Например, для Monel нужны особые электроды и квалификация — если этого нет, даже самые качественные трубы не гарантируют надёжность. Мы сейчас всегда запрашиваем у поставщиков вроде JN Special Alloy не только сертификаты на материалы, но и рекомендации по сварочным процедурам — это помогает избежать проблем на этапе монтажа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Фитинги BW из монель K500

Фитинги BW из монель K500 -

Поковки из инколоя 825

Поковки из инколоя 825 -

Поковки из нержавеющей стали 316H

Поковки из нержавеющей стали 316H -

Нержавеющая сталь 321

Нержавеющая сталь 321 -

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Нержавеющая сталь 317L

Нержавеющая сталь 317L -

фланцы из нержавеющей стали 347

фланцы из нержавеющей стали 347 -

Фланец из дуплексной стали S32205

Фланец из дуплексной стали S32205 -

Прутки из хастеллоя X

Прутки из хастеллоя X -

Инколой 800HT

Инколой 800HT -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304

Связанный поиск

Связанный поиск- плиты S32205 цена

- Китай 316 Стальная труба из нержавеющей стали заводы

- труба 254SMO заводы

- сертификат труба S32750

- Китай 316 Стальная труба из нержавеющей стали Поставщик

- Китай 321 Стальная труба из нержавеющей стали продукт

- Трубопроводная арматура из никеля 200

- Фланец из хастеллойной стали C4

- ASTM A312 Поставщики

- Китай Сварная труба из нержавеющей стали Производители