ASTM A790 заводы

Когда ищешь поставщиков по ASTM A790, сразу натыкаешься на десятки заводов с идеальными сертификатами. Но за 12 лет работы с дуплексными сталями понял - половина этих 'специалистов' не отличают ферритную фазу от аустенитной даже под микроскопом.

Подводные камни сертификации

В прошлом году один китайский поставщик уверял, что их S31803 соответствует ASTM A790. Привезли образцы - химия вроде бы в допуске, но после травления видно неравномерное распределение фаз. Оказалось, они термообработку экономили - вместо °C гнали при 1150°C.

Как-то работали с JN Special Alloy Technology Co., Ltd. - их сайт https://www.jnalloy.ru сначала не внушал доверия, слишком уж стандартно все. Но когда запросили результаты испытаний на стойкость к точечной коррозии в хлоридной среде, прислали не только протоколы по ASTM G48, но и металургический анализ с указанием PREN=38. Это уже серьезно.

Многие забывают, что ASTM A790 - это не только химия и механика. Особенно для дуплексных сталей критична скорость охлаждения после сварки. Как-то на объекте в Татарстане пришлось переделывать весь трубопровод - местные сварщики игнорировали межпассовый контроль температуры.

Особенности контроля качества

Сейчас всегда требую не только сертификат по ASTM A790, но и отчеты по ультразвуковому контролю сварных швов. Особенно для труб большого диаметра, которые потом пойдут под высокое давление.

На том же сайте jnalloy.ru в разделе продукции видны все основные позиции - от плит до фитингов. Но меня больше интересуют не стандартные размеры, а возможность изготовления нестандартных толщин стенки. С дуплексными сталями это всегда проблема - не каждый завод возьмется за мелкосерийное производство.

Кстати, про фитинги по ASTM A790 - многие недооценивают важность контроля твердости в зоне редуцирования. Как-то получили партию отводов, где в местах изменения сечения твердость зашкаливала за 32 HRC. Пришлось возвращать - для сероводородсодержащих сред это недопустимо.

Практические аспекты применения

В проектах с морской водой всегда настаиваю на дополнительных испытаниях образцов после сварки. Даже если базовый металл соответствует ASTM A790, сварочные материалы могут все испортить.

Работая с JN Special Alloy Technology, обратил внимание на их подход к поставке комплектующих. Они предлагают не просто трубы по ASTM A790, а полный комплект - от фланцев до крепежа, все из совместимых материалов. Это важно для ответственных объектов, где нельзя допускать гальванических пар.

Особенно ценю, когда производитель указывает не просто 'соответствует ASTM A790', а приводит конкретные параметры контроля - например, соотношение феррита/аустенита 48/52 с допуском ±10%. Это показывает реальное понимание технологии, а не просто формальное соответствие стандарту.

Технологические нюансы производства

Многие недооценивают важность контроля содержания азота в дуплексных сталях. Особенно для труб, работающих при повышенных температурах. Стандарт ASTM A790 допускает определенный диапазон, но для конкретных условий эксплуатации иногда нужно ужесточать требования.

На своем опыте убедился, что производители, которые сами контролируют весь цикл - от выплавки до готовых труб, обычно дают более стабильное качество. Те же Jnalloy, судя по описанию, работают с полным циклом - от плит до фитингов. Это снижает риски несовместимости материалов при монтаже.

Кстати, про термообработку - некоторые поставщики экономят на контроле температуры в печи. В результате получаем неоднородную структуру по длине трубы. Сейчас всегда требую температурные графики термообработки для каждой партии.

Анализ рынка поставщиков

Если говорить о российском рынке, то с импортными материалами сейчас сложности. Но и местные производители часто не могут обеспечить стабильное качество по ASTM A790, особенно по чистоте поверхности и точности геометрии.

В этом плане китайские производители типа JN Special Alloy Technology постепенно выравнивают качество. Их последние поставки труб для химической промышленности показали вполне достойные результаты - никаких претензий по UT-контролю, химия в допуске.

Хотя помню случай три года назад - тогда еще многие азиатские производители путали стандарты обработки поверхности. Для ASTM A790 это критично, особенно если трубы идут под изоляцию. Сейчас вроде бы научились.

Рекомендации по выбору

Сейчас при выборе завода по ASTM A790 в первую очередь смотрю на наличие собственной лаборатории. Если производитель перепоручает контроль третьим лицам - это всегда риск.

Из практического опыта - лучше работать с поставщиками, которые специализируются на нержавеющих и дуплексных сталях, а не предлагают 'все подряд'. Узкая специализация обычно означает более глубокое понимание технологии.

Кстати, про трубы ASTM A790 - многие забывают проверять условия хранения на складе поставщика. Как-то получили партию с поверхностной коррозией - оказалось, трубы хранились рядом с углем. Для дуплексных сталей даже временное воздействие агрессивной среды недопустимо.

Перспективы развития

Судя по последним тенденциям, требования к дуплексным сталям ужесточаются. Возможно, скоро увидим обновление ASTM A790 с более строгими пределами по содержанию примесей.

Производители типа JN Special Alloy Technology, судя по их ассортименту, уже готовятся к этому - в их линейке есть сплавы с улучшенными характеристиками коррозионной стойкости.

Лично я считаю, что будущее за производителями, которые не просто соответствуют стандартам, а понимают физическую суть процессов в дуплексных сталях. Без этого даже идеальное формальное соответствие ASTM A790 не гарантирует надежную работу труб в реальных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Нержавеющая сталь 321

Нержавеющая сталь 321 -

Поковки из хастеллоя C22

Поковки из хастеллоя C22 -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Фланец из инколоя 825

Фланец из инколоя 825 -

Фланец из супердуплексная стали S32760

Фланец из супердуплексная стали S32760 -

Пластина из хастеллоя C2000

Пластина из хастеллоя C2000 -

Пластина из инколоя 800H

Пластина из инколоя 800H -

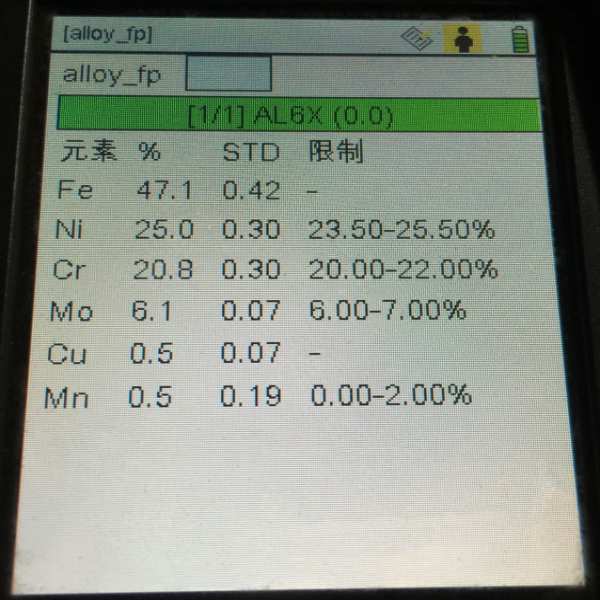

Нержавеющая сталь AL6XN

Нержавеющая сталь AL6XN -

Фланец из инколоя 800HT

Фланец из инколоя 800HT -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Фитинги BW из инконеля 625

Фитинги BW из инконеля 625

Связанный поиск

Связанный поиск- известный плиты 904L

- 316Ti Стальная труба из нержавеющей стали

- 316Ti Нержавеющая сталь

- ASTM A234

- Китай Сварная труба из нержавеющей стали заводы

- оптом Пластины S31803

- Китай 316LN Стальная труба из нержавеющей стали Поставщики

- 347H Нержавеющая сталь

- Китай 321H Стальная труба из нержавеющей стали Производитель

- дешево Пластины S32205