ASTM A790 Производитель

Когда ищешь производителя по ASTM A790, сразу натыкаешься на тонны шаблонных сайтов с одинаковыми фразами про 'высокое качество' и 'соответствие стандартам'. Но за 12 лет работы с дуплексными сталями я убедился: ключевое — не просто сертификаты, а понимание, как поведёт себя труба при сварке или под давлением в агрессивной среде. Например, многие забывают, что S31803 и S32205 — не одно и то же, хотя оба подпадают под стандарт. JN Special Alloy Technology Co., Ltd. из тех, кто это различие учитывает на этапе подбора шихты.

Что на самом деле скрывается за стандартом

ASTM A790 — это не просто 'трубы из нержавейки'. Речь о бесшовных и сварных трубах из ферритно-аустенитных (дуплексных) сталей, где критичен баланс фаз 50/50. В 2018 году мы получили партию труб от нового поставщика — визуально идеально, но при радиографическом контроле после сварки пошли микротрещины. Оказалось, проблема в отклонении содержания азота на 0.02% — мелочь, которая обернулась простоем установки на три недели.

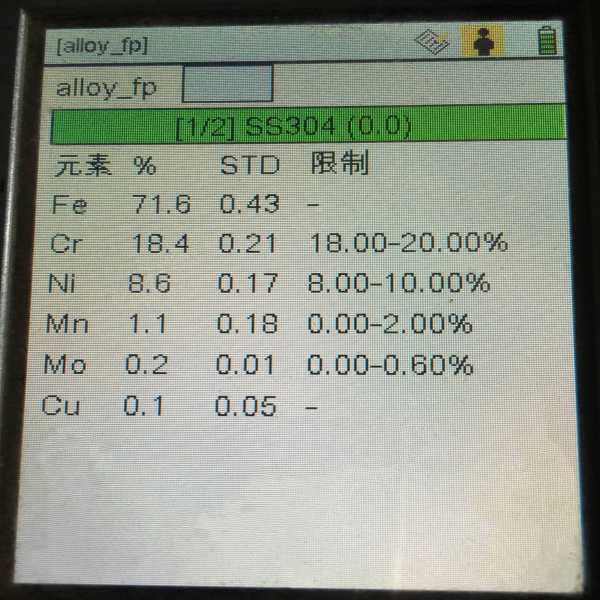

Сейчас при заказе всегда уточняю, как производитель контролирует химический состав в реальном времени. На https://www.jnalloy.ru видел в описании процессов упоминание спектрального анализа каждой плавки — это хоть какая-то гарантия. Хотя лично я всегда прошу предоставить тестовые образцы перед крупной поставкой.

Кстати, про фланцы по этому стандарту — их часто недооценивают. Как-то пришлось заменять фланец на нефтепроводе: производитель сэкономил на термообработке, и через полгода появились коррозионные пятна в зоне напряжений. С тех пор для фланцев ASTM A790 требую дополнительный отчет по микроструктуре.

Дуплексные стали в деталях

Работая с S32750, многие упускают влияние скорости охлаждения на ударную вязкость. Помню случай на химическом заводе под Омском: трубы прошли все испытания, но при -20°C в зоне сварного шва пошла хрупкая трещина. Расследование показало — производитель не учёл требования к скорости охлаждения после обработки при 1050°C.

В каталоге JN Special Alloy Technology видел раздел по термообработке для разных марок — это хороший знак. Хотя в практике важно не только наличие оборудования, но и квалификация технологов. Один раз наблюдал, как на производстве перепутали графики отжига для S31803 и S32760 — результат пришлось пустить на переплавку.

С прутками ситуация особая — здесь часто проблемы с поверхностными дефектами. Как-то взяли партию прутков для клапанных штоков, а после механической обработки обнаружили волосовины. Пришлось вводить дополнительный контроль шлифовки на входе.

Особенности подбора фитингов

С фитингами по ASTM A790 главная головная боль — сохранение коррозионной стойкости после механической обработки. В 2021 году был показательный случай: отводы для морской воды через 4 месяца покрылись точечной коррозией. Разбор показал — производитель не провел пассивацию после токарной обработки.

На сайте jnalloy.ru в разделе фитингов заметил упоминание электрохимической обработки — интересно, насколько это действительно работает в производственных масштабах. Из личного опыта: лучше всего показывают себя фитинги с дополнительной электро полировкой, особенно для сред с содержанием хлоридов.

Кстати, про размеры — многие производители ограничиваются стандартным сортаментом, но для ремонтных работ часто нужны нестандартные толщины стенки. Приходилось договариваться о специальных прокатах, где важна гибкость производства.

Никелевые сплавы — перестраховка или необходимость

Иногда для условий ASTM A790 стоит рассматривать никелевые сплавы — например, когда температура превышает 300°C или есть риск коррозионного растрескивания. Помню проект для установки сероочистки: поначалу закупили дуплексные трубы, но после анализа среды перешли на Incoloy 825 — и это сэкономило на заменах через два года.

В описании JN Special Alloy Technology видны возможности работы с никелевыми сплавами — это полезно, когда нужно комплексное решение. Хотя всегда стоит считать экономику: например, Monel 400 для теплообменников в морской воде оправдывает себя только при длительных сроках эксплуатации.

Любопытный момент с Hastelloy C-276 — его иногда используют для фитингов в самых агрессивных участках, хотя формально это выходит за рамки ASTM A790. Но практика показывает: лучше немного переплатить, чем менять систему каждые 3 года.

Контроль качества — где чаще всего ошибаются

Самая распространенная ошибка — ограничиваться только сертификатом материала. Я всегда настаиваю на выборочном УЗК-контроле сварных швов, особенно для толстостенных труб. Был опыт, когда в партии из 200 труб 3 имели непровары — производитель утверждал, что это 'в пределах допуска', но по факту пришлось везти образцы в независимую лабораторию.

Гидроиспытания — еще один больной вопрос. Некоторые производители проводят их при заниженном давлении, ссылаясь на 'запас прочности'. Настоятельно рекомендую присутствовать при испытаниях или требовать видеофиксации — как делает, судя по описанию, JN Special Alloy Technology в своих отчетах.

Микроструктурный анализ — то, что многие игнорируют, а зря. Как-то обнаружил сигма-фазу в трубах после неправильной термообработки — хорошо, что проверили до монтажа. Сейчас это обязательный пункт в наших техзаданиях.

Практические советы по выбору производителя

Первое — всегда запрашивайте реальные примеры выполненных проектов. Один производитель мне прислал фото труб на каком-то складе, а другой — конкретные кейсы с химзавода в Татарстане. Разница очевидна.

Второе — обращайте внимание на упаковку. Казалось бы, мелочь, но если трубы приходят с царапинами от неправильной перевязки — это говорит о культуре производства. У JN Special Alloy Technology, кстати, в описании есть пункт про индивидуальную упаковку — неплохой признак.

И третье — не стесняйтесь задавать вопросы технологам, а не менеджерам. Когда спрашиваешь про нюансы термообработки или контроль содержания ферритной фазы, сразу видно, кто действительно разбирается в процессе.

В итоге, производитель по ASTM A790 — это не просто тот, у кого есть сертификат. Это партнер, который понимает, где и как будет работать его продукция. Мелочи вроде контроля шероховатости внутренней поверхности или грамотной маркировки часто важнее громких заявлений о 'мировых стандартах'. Как показывает практика, именно внимание к таким деталям отличает надежного поставщика вроде JN Special Alloy Technology от тех, кто работает по принципу 'либы бы сдать и забыть'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Труба из хастеллоя X

Труба из хастеллоя X -

Поковки из сплав 31

Поковки из сплав 31 -

Прутки из монель 400

Прутки из монель 400 -

Нержавеющая сталь 304

Нержавеющая сталь 304 -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

Труба из инконеля 718

Труба из инконеля 718 -

Фланец из инколоя 825

Фланец из инколоя 825 -

Прутки из инколой 800

Прутки из инколой 800 -

Поковки из хастеллоя C2000

Поковки из хастеллоя C2000 -

Пластина из супердуплексной стали S32760

Пластина из супердуплексной стали S32760 -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H