ASTM A790

Если честно, многие до сих пор путают ASTM A790 с A789, хотя разница принципиальная - особенно когда речь идёт о сварных трубах для агрессивных сред. Сам сталкивался с ситуацией, когда заказчик требовал 'просто нержавейку', а после наших тестов пришлось объяснять, почему дуплексная сталь по ASTM A790 выдержит хлориды там, где 316L буквально рассыпается за сезон.

Ключевые отличия стандарта

Вот смотрите - в ASTM A790 не зря отдельно прописаны требования к соотношению феррита и аустенита. Как-то раз получили партию труб от субпоставщика, где в сертификатах было 45/55, а на самом деле структура плавала от 30/70 до 60/40. После отжига видно было невооружённым глазом, что с балансом проблемы.

Кстати, про термообработку - многие забывают, что после сварки обязательно нужно выдерживать температуру °C. Один наш клиент пытался сэкономить и сделал 1000°C, потом удивлялся, почему в зоне термического влияния пошли коррозионные трещины. Пришлось демонтировать целый участок трубопровода.

Ещё важный момент: в стандарте чётко указаны испытания на стойкость к точечной коррозии. Мы обычно дополнительно делаем тесты в хлоридом железе, особенно для труб, которые пойдут на химические производства. Как показала практика, иногда партия проходит стандартные испытания, но в реальных условиях показывает себя хуже.

Практические сложности при производстве

Когда мы начинали работать с дуплексными сталями на ASTM A790, постоянно сталкивались с проблемами при гибке труб. Материал ведь более прочный, но и менее пластичный. Пришлось разрабатывать специальные технологические карты - например, увеличивать минимальный радиус гиба вдвое по сравнению с аустенитными сталями.

Запомнился случай с заказом для нефтегазовой отрасли: нужно было изготовить трубы большого диаметра с толщиной стенки 15 мм. При холодной прокатке постоянно возникали микротрещины, пока не подобрали оптимальный режим отжига. Сейчас JN Special Alloy Technology как раз предлагает такие решения - видел на их сайте jnalloy.ru трубы до 500 мм диаметром.

С контролем качества тоже не всё просто. Ультразвуковой контроль обязателен, но мы дополнительно внедрили вихретоковый метод - особенно для проверки сварных швов. Обнаружили, что стандартные методы иногда пропускают дефекты в зоне сплавления.

Особенности обработки и монтажа

Резать дуплексные стали - отдельная история. Обычные абразивные диски быстро выходят из строя, приходится использовать специализированные. Мы после нескольких неудачных опытов перешли на алмазные диски с водяным охлаждением - и скорость резания выросла, и качество кромки улучшилось.

При сборке фланцевых соединений многие монтажники по привычке затягивают болты 'на глазок'. С дуплексными сталями это недопустимо - неравномерная нагрузка приводит к локальным напряжениям, которые провоцируют коррозию. Пришлось разрабатывать инструкции с точными моментами затяжки для каждого размера фланцев.

Кстати, про фланцы - в JN Special Alloy Technology есть хороший ассортимент комплектующих из дуплексных сталей. Сам заказывал у них фланцы WN 150# по ASTM A790 для проекта на Балтийском заводе - пришли с идеальной геометрией, без перекосов.

Типичные ошибки при выборе материала

Часто встречаю ситуацию, когда проектировщики выбирают дуплексную сталь 'на всякий случай', не учитывая реальные условия эксплуатации. Например, для сред с высоким содержанием сероводорода лучше подходят супердуплексные стали, а стандартный дуплекс может не выдержать.

Ещё одна ошибка - экономия на фитингах. Как-то раз видел, как на объекте поставили трубы из S31803, а фитинги - из обычной нержавейки. Через полгода вся система потекла именно в местах соединений. Теперь всегда настаиваю на полном комплекте из одного материала.

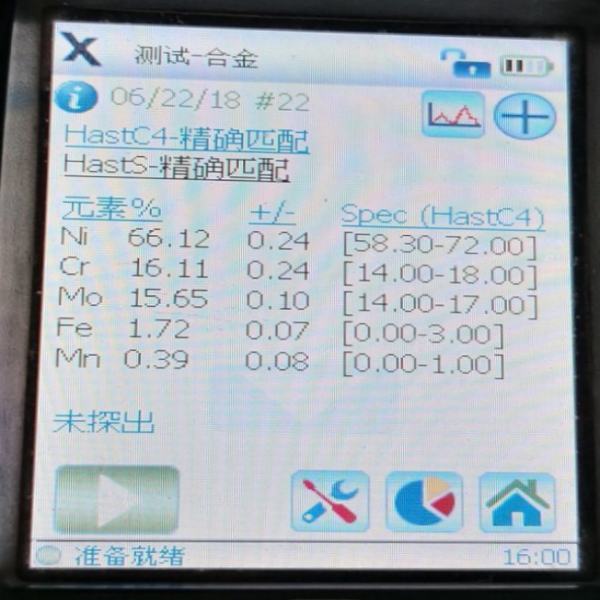

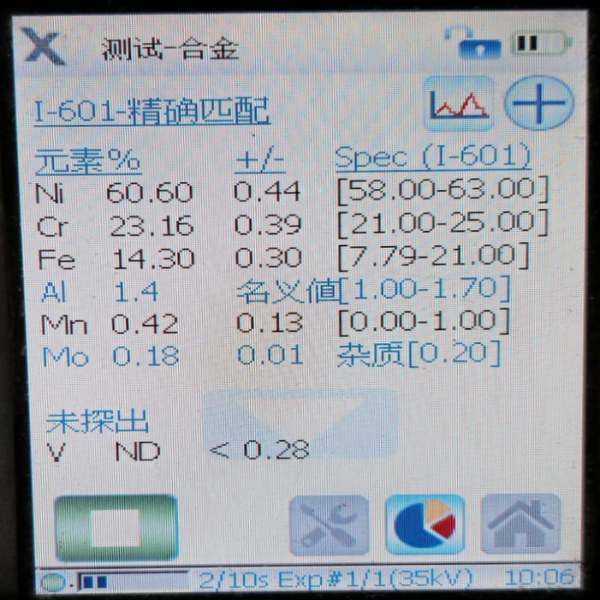

Важный момент, который многие упускают - контроль содержания азота. В ASTM A790 указаны строгие пределы, но некоторые поставщики грешат отклонениями. Мы всегда делаем дополнительный анализ - особенно для критичных применений.

Перспективы развития стандарта

Сейчас наблюдается тенденция к ужесточению требований по ударной вязкости. В последней редакции ASTM A790 появились дополнительные требования для низких температур - это правильно, учитывая применение в арктических условиях.

Заметил, что всё чаще требуют улучшенную стойкость к коррозионному растрескиванию под напряжением. Мы проводили испытания образцов при разных температурах и концентрациях хлоридов - результаты показывают, что современные марки дуплексных сталей превосходят традиционные аустенитные.

Интересно, что некоторые производители, включая JN Special Alloy Technology, начинают предлагать трубы с улучшенными характеристиками по сравнению с минимальными требованиями стандарта. Видел в их каталоге трубы из супердуплексной стали с PREN > 40 - это хороший запас для агрессивных сред.

Личный опыт и рекомендации

За 15 лет работы с дуплексными сталями понял главное: не стоит экономить на контроле качества. Лучше потратить лишнюю неделю на испытания, чем потом переделывать целый проект. Особенно это касается сварных соединений - здесь мелочей не бывает.

При выборе поставщика всегда обращаю внимание на наличие полного комплекта сертификатов. Например, JN Special Alloy Technology предоставляет не только стандартные сертификаты, но и результаты дополнительных испытаний - это говорит о серьёзном подходе.

Советую никогда не пренебрегать предварительными испытаниями в реальных условиях. Как-то раз сэкономили на этом этапе, а потом пришлось менять материал труб после первого же сезона эксплуатации. Теперь всегда настаиваю на пробной партии и полевых испытаниях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 321H

Поковки из нержавеющей стали 321H -

Фитинги BW из хастеллоя G30

Фитинги BW из хастеллоя G30 -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Поковки из хастеллоя B2

Поковки из хастеллоя B2 -

Труба из монеля 400

Труба из монеля 400 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Пластина из нержавеющей стали 316Lmod

Пластина из нержавеющей стали 316Lmod -

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Труба из инконеля 625

Труба из инконеля 625 -

Инконель 601

Инконель 601 -

Поковки из никель 200

Поковки из никель 200