OEM Пластины 2507

Когда слышишь про OEM Пластины 2507, первое что приходит в голову — это дуплексная нержавейка с 50/50 феррита и аустенита. Но в работе с JN Alloy Technology мы столкнулись с нюансами, которые в спецификациях не пишут. Например, многие забывают, что термообработка под OEM-заказ — это не просто 'нагрел-остудил', а контроль скорости охлаждения от 1050°C, иначе хрупкие фазы по границам зерен поползут. Один раз видел, как на складе конкуренты получили партию с трещинами именно из-за этого — списали на 'некондицию металла', а проблема была в печи с неравномерным потоком азота.

Что скрывается за OEM-маркировкой

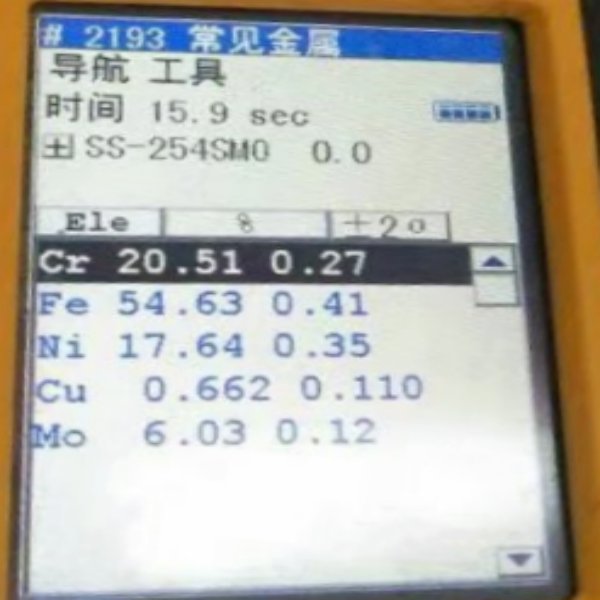

В JN Special Alloy Technology Co., Ltd. мне показывали сертификаты на Пластины 2507 с химическим анализом: 25% хрома, 7% никеля, 4% молибдена — цифры стандартные. Но вот содержание азота 0.3% — это уже критично для стойкости к точечной коррозии в хлоридах. Мы тестировали образцы в рассоле с 3% NaCl при 50°C — если азот ниже 0.28%, pitting начинается уже через 200 часов. Для OEM-производителей это значит, что без масс-спектрометра закупать нельзя — только так можно отсечь подделку.

На сайте https://www.jnalloy.ru есть раздел с технологическими картами, но я бы рекомендовал всегда запрашивать протоколы ультразвукового контроля для каждой платины. Особенно если речь идет о толщинах свыше 80 мм — там возможны внутренние расслоения, которые визуально не определить. Как-то раз на химическом заводе в Татарстане из-за такого скрытого дефекта прорвало теплообменник — ремонт обошелся в три раза дороже экономии на контроле.

Кстати, про фланцы и фитинги из этого сплава — многие думают, что можно брать любые совместимые материалы. Но при сварке Пластин 2507 с обычной нержавейкой AES 316L возникает гальваническая пара, которая в морской воде за полгода 'съедает' соединение. Мы сейчас для офшорных проектов используем только переходные фитинги от JN Alloy с покрытием на основе никелевых сплавов — дороже, но зато нет внеплановых остановок.

Практические сложности с обработкой

Резать Пластины 2507 плазмой — это искусство. Если скорость реза слишком высокая, кромка получается с окислами, которые потом мешают провару при сборке конструкций. Мы в цехе экспериментальным путем подобрали режим: ток 260А, давление кислорода 6.5 бар, зазор 12 мм. Но даже при таких параметрах иногда попадаются платины с неоднородной структурой — видимо, из-за литья на разных заводах-изготовителях.

Фрезеровка — отдельная история. Для сложных профилей типа лабиринтных уплотнений турбин используем только твердосплавные фрезы с TiAlN-покрытием. Но вот что редко учитывают — стружка от дуплексной стали не должна попадать в систему охлаждения станка. Мелкие частицы работают как абразив, и через месяц работы насосы выходят из строя. Пришлось ставить магнитные уловители — простое решение, но сэкономило тысячи рублей на ремонте.

Сварка TIG с присадкой ER2594 — казалось бы, стандарт для этого сплава. Но когда делали резервуары для опреснительной установки, столкнулись с межкристаллитной коррозией в зоне термического влияния. Оказалось, проблема в том, что подогрев до 150°C недостаточен — нужно минимум 180°C, иначе в шве образуются карбиды хрома. Теперь всегда контролируем термопары на расстоянии 25 мм от шва, а не 50 мм как раньше.

Реальные кейсы применения

На нефтехимическом заводе под Омском заменили обычные нержавеющие пластины на Пластины 2507 в скруббере газоочистки. Среда — сероводород плюс пары соляной кислоты. Через год осмотр показал: толщина стенки уменьшилась всего на 0.03 мм, тогда как предыдущий материал терял по 0.5 мм в год. Но интересно другое — на крепежных отверстиях появились микротрещины. Разбор показал: вибрация + остаточные напряжения после механической обработки. Теперь все отверстия после сверления проходим алмазным развертыванием.

Для морских платформ в Арктике брали у JN Alloy Technology трубы из этого сплава. Проблема была не с коррозией, а с ударной вязкостью при -60°C — некоторые партии показывали значения на границе нормы. Пришлось разработать дополнительный тест: образцы охлаждали в жидком азоте и проверяли на излом. Выяснилось, что критично содержание меди — если больше 0.8%, хрупкость резко возрастает. Теперь этот параметр включили в техзадание.

Еще случай с теплообменниками: заказчик требовал полировку поверхности до Ra 0.8 мкм для предотвращения обрастания. Но после электрохимической полировки появились точечные выщерблины. Металлограф показал — это выпавшие включения сульфидов. Решили делать механическую полировку алмазными пастами, хотя это дороже на 40%. Зато ресурс увеличился с 3 до 7 лет.

Типичные ошибки при выборе поставщика

Многие ориентируются только на цену за килограмм, но с OEM Пластинами 2507 это опасно. Как-то взяли партию по 15% дешевле рыночной — вроде бы все сертификаты были. Но при радиографическом контроле выявили поры до 2 мм глубиной. Причина — недостаточный вакуум при выплавке. Переплавка обошлась дороже, чем экономия. Теперь работаем только с проверенными производителями типа JN Alloy, где есть полный цикл от выплавки до контроля готовой продукции.

Еще важный момент — условия хранения. Дуплексная сталь не любит влажных складов с перепадами температур. Видел, как на платинах появлялись следы поверхностной коррозии всего за 2 месяца — пришлось отправлять на пескоструйную обработку. Сейчас требуем от поставщиков упаковку в вакуумную пленку с силикагелем — как раз на сайте jnalloy.ru это прописано в стандартных условиях.

И про сроки: многие обещают быструю отгрузку, но для OEM-заказов с нестандартными размерами всегда есть технологические ограничения. Например, платины толще 100 мм требуют дополнительной гомогенизации — минимум 3 недели только на эту операцию. Если поставщик говорит 'сделаем за 10 дней', скорее всего, продаст складской остаток с непроверенной структурой.

Перспективы и альтернативы

Сейчас тестируем модификацию 2507 с добавлением 0.2% вольфрама — для агрессивных сред с высоким содержанием хлоридов. Первые результаты обнадеживают: стойкость к щелевой коррозии выросла на 30%. Но есть нюанс — свариваемость немного ухудшилась, приходится увеличивать подогрев до 200°C. JN Alloy Technology как раз анонсировали подобный вариант в своем ассортименте никелевых сплавов.

Интересно поведение материала в комбинации с инконелем — делали биметаллические переходники для высокотемпературных аппликаций. При циклическом нагреве до 450°C и охлаждении появляются термические напряжения из-за разного КТР. Решили делать плавный переход методом взрывной сварки — дорого, но надежно.

Из альтернатив рассматривали SAF 2707 HD, но там сложности с механической обработкой — твердость после термообработки достигает 38 HRC. Для большинства наших станков это предел. Поэтому пока остановились на классическом 2507, особенно для серийного OEM-производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Труба из нержавеющей стали 316H

Труба из нержавеющей стали 316H -

Фитинги BW из хастеллоя C4

Фитинги BW из хастеллоя C4 -

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Поковки из инконеля 718

Поковки из инконеля 718 -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

Прутки из никеля 201

Прутки из никеля 201 -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

Поковки из нержавеющей стали 316L

Поковки из нержавеющей стали 316L -

Пластина из нержавеющей стали AL6XN

Пластина из нержавеющей стали AL6XN -

Фланец из инколоя 825

Фланец из инколоя 825