OEM Пластины 254SMO

Когда речь заходит об OEM Пластины 254SMO, многие сразу думают о хлоридных средах, но на деле нюансов куда больше. Порой даже опытные технологи упускают, как поведёт себя эта сталь при длительном контакте с горячими кислотами с примесями меди.

Почему именно 254SMO

Работая с JN Special Alloy, не раз убеждался: если брать OEM Пластины 254SMO для агрессивных сред, то только с контролем содержания азота на верхнем пределе. Как-то на химическом заводе под Уфой ставили пластины в теплообменник — через полгода появились точечные поражения. Оказалось, поставщик сэкономил на азоте, снизив до 0,18%.

Кстати, о толщине. Для аппаратов высокого давления лучше брать с запасом в 2-3 мм, особенно если есть вибрации. Один наш клиент с завода катализаторов настоял на точном соответствии чертежу — потом пришлось усиливать ребрами жёсткости.

Что ещё часто упускают — обработка кромок. Если резать абразивом, локальный перегрев свыше 500°C резко снижает стойкость к точечной коррозии. Мы в JN Alloy всегда рекомендуем плазменную резку с водяным охлаждением.

Сложности с поставками

В 2022 году с сырьём для OEM Пластины 254SMO начались перебои. Молибден подорожал втрое, некоторые цеха перешли на китайские аналоги. Но там часто нарушают технологию прокатки — после термообработки появляются полосовые неоднородности.

Как-то взяли партию у нового поставщика — визуально пластины идеальные, но при гибке в холодильнике дали трещины. Лаборатория показала превышение серы. Теперь всегда требуем протоколы выплавки.

На https://www.jnalloy.ru мы выкладываем реальные результаты испытаний в хлоридом железа — не по ГОСТу, а в условиях, максимально приближенных к эксплуатации. Клиенты говорят, это помогает точнее прогнозировать ресурс.

Сварка — отдельная история

Со сваркой OEM Пластины 254SMO часто перестраховываются. Видел случаи, когда использовали дорогущие импортные присадочные материалы для швов, работающих в чистой морской воде. На деле для большинства сред хватает электродов с Mo 6% и строгого контроля межпасовой температуры.

Запомнился инцидент на судоремонтном заводе: сварщики не стали подогревать стыки перед работой при +5°C — появились микротрещины в ЗТВ. Пришлось вырезать весь участок.

Сейчас для ответственных объектов JN Special Alloy Technology поставляет пластины с предварительной термообработкой — это снижает риски при сварке на объекте.

Обработка и финишные операции

Травление OEM Пластины 254SMO — та ещё задача. Стандартные пасты на основе азотной кислоты часто дают неравномерную поверхность. Пришлось вместе с технологами разрабатывать состав с добавкой серной кислоты и ингибиторов.

Для полировки лучше использовать алмазные головки — обычные абразивы забивают поверхность частицами и снижают коррозионную стойкость. Проверяли на образцах в 3% растворе NaCl при 80°C — разница в скорости коррозии до 0,02 мм/год.

Кстати, о маркировке. Не рекомендую ударный керн — создаёт зоны напряжения. Мы перешли на лазерную маркировку на торцах, хоть это и удорожает процесс на 3-5%.

Практические кейсы

На нефтехимическом комбинате в Татарстане ставили OEM Пластины 254SMO в скруббер для очистки газов. Через 8 месяцев заметили снижение эффективности — оказалось, пластины деформировались от циклических термонагрузок. Пришлось добавлять ребра жёсткости и переходить на вариант с повышенным содержанием молибдена.

А вот на опреснительной установке в Сочи те же пластины отработали 5 лет без замечаний. Ключевым фактором оказалась качественная промывка раз в полгода — удалялись органические отложения.

Сейчас JN Special Alloy Technology Co., Ltd. рекомендует для каждого объекта индивидуальный расчёт — универсальных решений для 254SMO не существует, хоть многие продавцы и утверждают обратное.

Что в перспективе

Смотрю на новые разработки — китайские производители предлагают OEM Пластины 254SMO с добавкой меди до 1%. Теоретически это должно улучшить стойкость к серной кислоте, но практических данных пока мало.

В JN Alloy начали испытания в реальных условиях химзавода — пока результаты противоречивые. В одних аппаратах коррозия уменьшилась на 15%, в других появились проблемы с межкристаллитной коррозией.

Возможно, будущее за комбинированными решениями — когда 254SMO работает в паре с титановыми вставками в наиболее агрессивных зонах. Но это уже совсем другая история...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя C4

Поковки из хастеллоя C4 -

Фитинги BW из нержавеющей стали 304

Фитинги BW из нержавеющей стали 304 -

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Труба из нержавеющей стали 317L

Труба из нержавеющей стали 317L -

Пластина из никеля 200

Пластина из никеля 200 -

Поковки из супердуплексная сталь S32760

Поковки из супердуплексная сталь S32760 -

Труба из инколоя 825

Труба из инколоя 825 -

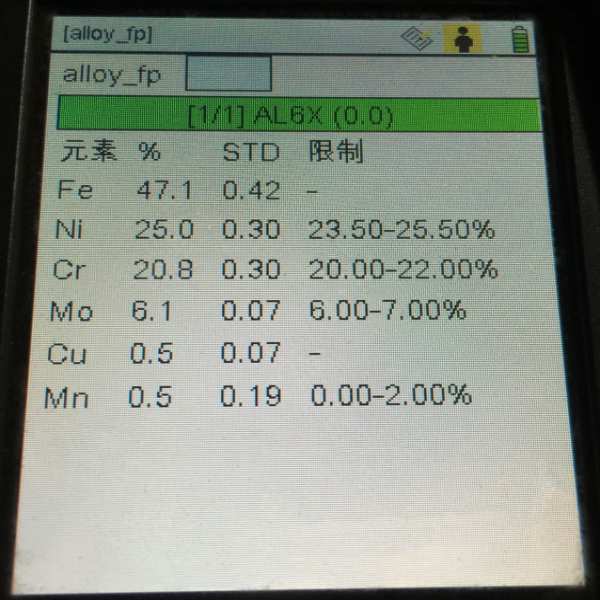

Нержавеющая сталь AL6XN

Нержавеющая сталь AL6XN -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Нержавеющая сталь 316H

Нержавеющая сталь 316H -

Пластина из сплава 20

Пластина из сплава 20 -

Фитинги BW из нержавеющей стали 316LN

Фитинги BW из нержавеющей стали 316LN

Связанный поиск

Связанный поиск- 316Ti Круглый стержень из нержавеющей стали

- S32760 Стальная плита из супердуплексной стали

- S32750 Фланец из супердуплексной стали

- фланцы 316

- Китай 321 Стальная труба из нержавеющей стали заводы

- оптом Пластины 254SMO

- скидка Пластины S32750

- самый лучший ASTM A240

- фланец из 316 нержавеющей стали

- Китай 316Ti Стальная труба из нержавеющей стали Поставщик