OEM Пластины 904L

Когда речь заходит об OEM поставках пластин 904L, многие сразу думают о химическом составе и сертификатах, но на деле ключевой момент — как поведет себя материал после резки или сварки на объекте. У нас в JN Special Alloy Technology Co., Ltd. через https://www.jnalloy.ru регулярно сталкиваемся с тем, что клиенты присылают запросы на OEM Пластины 904L, но не всегда учитывают, что даже небольшие отклонения в термообработке могут привести к межкристаллитной коррозии в агрессивных средах.

Почему именно 904L, а не другие марки

Если сравнивать с 316L, то 904L за счет меди в составе лучше держит сернокислые среды, но это не панацея. Помню случай, когда для химического завода в Татарстане поставляли партию пластин — там важно было не просто соответствие ГОСТ, а реальные испытания на стойкость к горячей фосфорной кислоте. После отгрузки пришлось оперативно менять параметры шлифовки кромок, потому что при толщине свыше 40 мм начали появляться микротрещины после плазменной резки.

Кстати, о толщинах: многие забывают, что OEM Пластины 904L при калибре выше 60 мм требуют особого режима охлаждения после горячей прокатки. Как-то раз пришлось брать партию у китайского субпоставщика, так там пережгли материал — потом полгода разбирались с дефектами при гибке. С тех пор всегда лично контролирую протоколы термообработки, особенно когда речь о крупных партиях для нефтегазовых проектов.

Еще нюанс — в дуплексных сталях иногда пытаются заменить 904L ради экономии, но для теплообменников в опреснительных установках это не пройдет. Там важна устойчивость к хлоридам, и здесь медь в 904L работает лучше, чем азот в дуплексе. Хотя для некоторых применений в морской воде действительно выгоднее брать супердуплекс — нужно считать каждый случай отдельно.

Проблемы при обработке и как их избежать

Со сваркой 904L всегда головная боль — если использовать неправильный присадочный материал, получим неравномерную коррозию в зоне термического влияния. На одном из объектов в Омске пришлось переделывать весь теплообменник из-за того, что монтажники использовали электроды для 316L. После этого мы в JN Alloy стали при отгрузке всегда прикладывать памятку по сварке с указанием рекомендованных марок припоев.

При механической обработке главная ошибка — слишком высокая скорость реза. Для OEM Пластины 904L оптимально работать с твердосплавным инструментом и обильной эмульсией, иначе наклеп приведет к потере коррозионной стойкости. Как-то наблюдал, как на заводе-партнере испортили целую платину стоимостью под полмиллиона рублей — пытались фрезеровать без охлаждения, получили локальный перегрев и последующее выкрашивание кромки.

Еще из практики: при лазерной резке тонких листов (до 6 мм) нужно обязательно делать поправку на тепловое расширение. Мы как-то отгрузили партию для пищевого оборудования в Калининграде — так там при сборке отверстия под крепеж не совпали на 1.2 мм, пришлось делать повторную обработку на месте. Теперь всегда предупреждаем клиентов о необходимости техкарты на резку.

Контроль качества и типичные дефекты

С ультразвуковым контролем пластин 904L есть интересный момент — многие лаборатории проверяют только центральную зону, но самые опасные дефекты обычно по краям, особенно после плазменной резки. Однажды отбраковали целую партию из-за микропор вдоль кромки, которые не увидели на стандартном УЗК. Пришлось разрабатывать специальную методику сканирования с датчиками двойного наклона.

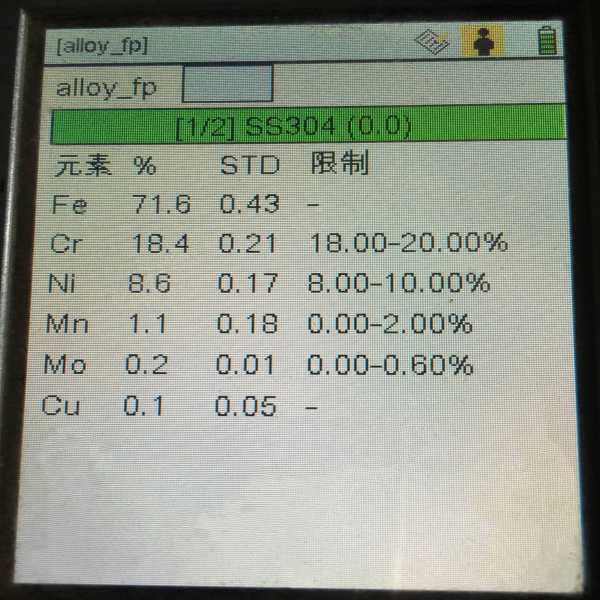

Химический состав — отдельная история. Теоретически 904L должен содержать 4-5% меди, но некоторые производители экономят на легировании, особенно в последней трети плавки. Мы в https://www.jnalloy.ru всегда берем пробы не только из ковша, но и из готовой продукции — дважды попадались случаи, когда содержание меди было на 0.3% ниже заявленного. Для большинства применений это некритично, но для кислотных сред уже существенно.

Поставки из Китая часто грешат неравномерностью структуры — видимо, из-за нарушений в гомогенизации. При травлении шлифов иногда видна полосчатость, которая может сказаться на стойкости к точечной коррозии. Сейчас требуем от поставщиков обязательные макрошлифы с каждого листа толщиной свыше 30 мм.

Особенности применения в специфичных отраслях

В фармацевтике к OEM Пластины 904L требования особые — не только по химическому составу, но и по чистоте поверхности. Для реакторов важна электрополировка, причем без малейших следов окислов. Помогали как-то фармзаводу в Подмосковье с подбором режимов полировки — оказалось, что стандартные параметры не подходят, нужно уменьшать плотность тока и увеличивать время экспозиции в электролите.

В нефтехимии главная проблема — сероводородная коррозия. Казалось бы, 904L должен держать, но при высоких давлениях и температурах выше 80°C начинаются проблемы. На одном из нефтеперерабатывающих заводов в Башкирии пришлось заменять пластины из 904L на сплавы типа Inconel 625 — слишком высокое содержание хлоридов в технологической среде.

Для морских применений важно учитывать биологическое обрастание. Как-то поставляли пластины для опреснительной установки в Сочи — через полгода эксплуатации обнаружили точечную коррозию под слоем моллюсков. Пришлось разрабатывать специальный пассивирующий состав, совместимый с антиобрастающими покрытиями.

Экономические аспекты и альтернативы

Стоимость OEM Пластины 904L сильно зависит не только от цены никеля на бирже, но и от формата поставки. Например, полированные листы дороже шлифованных на 25-30%, но для многих применений это излишне. Мы в JN Special Alloy Technology обычно рекомендуем клиентам оптимизировать бюджет за счет комбинирования — ответственные участки делать из полированного материала, остальное из шлифованного.

Когда действительно стоит переходить на более дорогие сплавы? Из практики — если рабочая среда содержит более 2% хлоридов при температуре выше 60°C, лучше рассматривать Hastelloy C-276. Хотя для 90% применений в химической промышленности 904L более чем достаточен, особенно при правильной эксплуатации.

Интересный момент с утилизацией — лом 904L принимают по хорошей цене, но только если он не загрязнен другими металлами. Как-то получили партию брака с одного завода, так там пластины были перемешаны с обычной нержавейкой — пришлось организовывать ручную сортировку. Теперь в контрактах всегда прописываем условия возврата бракованного материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803 -

Стальная труба из супердуплексной стали

-

Поковки из нержавеющей стали 347H

Поковки из нержавеющей стали 347H -

Труба из хастеллоя C276

Труба из хастеллоя C276 -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Прутки из хастеллоя C22

Прутки из хастеллоя C22 -

Прутки из инколой 800H

Прутки из инколой 800H -

Прутки из хастеллоя C4

Прутки из хастеллоя C4 -

Фитинги BW из инколоя 800H

Фитинги BW из инколоя 800H