OEM Пластины A240

Когда слышишь про OEM Пластины A240, первое, что приходит в голову — это ведь просто нержавейка, да? Но тут начинаются нюансы, которые многие упускают. Например, A240 — это же стандарт ASTM, а не марка стали. И если заказчик требует именно OEM-поставку, то тут уже надо смотреть не только на химический состав, но и на то, кто и как эти листы режет, обрабатывает, маркирует. У нас в JN Special Alloy Technology Co., Ltd. с этим сталкивались не раз: клиенты приходят с запросом 'дайте A240', а потом оказывается, что им нужен был конкретно 304-й или 316-й сплав, да ещё и с определённой отделкой поверхности. Вот это уже совсем другая история.

Разбираемся в основах: что такое A240 на самом деле

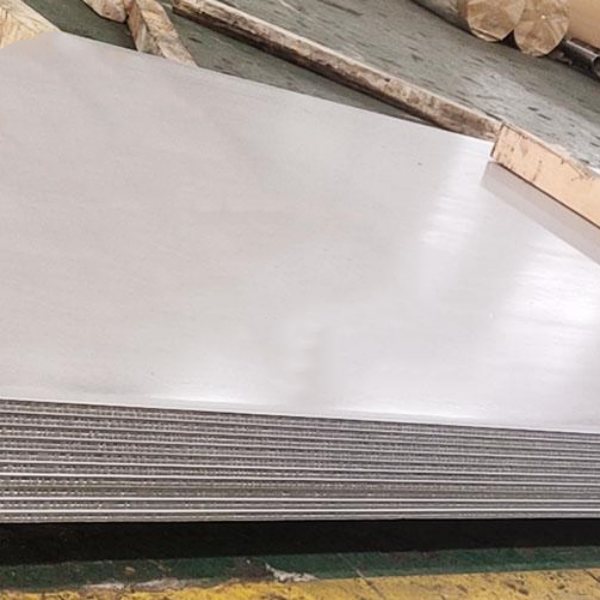

Стандарт ASTM A240 — это технические условия для хромовых и хромоникелевых нержавеющих сталей в листах, плитах и полосах для сосудов под давлением. Но ключевой момент, который многие не учитывают — он не описывает готовые изделия, а только базовый материал. Когда мы говорим про OEM Пластины A240, подразумевается, что производитель берёт этот материал и дальше работает с ним под конкретные нужды заказчика. В JN Special Alloy мы часто видим, как клиенты путают A240 с маркой стали — типа 'A240' — это и есть сталь. Нет, это стандарт, который включает в себя кучу марок: 304, 304L, 316, 316L, 321, 310S и так далее.

На практике это выливается в то, что при заказе надо чётко указывать не только 'A240', но и конкретную марку, и даже её подвид. Например, для пищевой промышленности часто берут 304 — она более универсальная, а для химической среды уже 316, потому что там молибден добавляет стойкости к хлоридам. Но вот нюанс: если заказчик требует именно OEM-поставку, то тут уже важны детали вроде точности размеров, состояния поверхности (скажем, 2B или No.4), и даже упаковки — чтобы при транспортировке не было царапин.

Один раз у нас был случай, когда клиент заказал OEM Пластины A240 марки 316L, но не уточнил отделку поверхности. В итоге пришли листы с отделкой 2B, а ему нужно было No.4 для декоративных элементов. Переделывали, конечно, но время потеряли. Так что теперь всегда уточняем эти моменты заранее, особенно с новыми клиентами, которые не в теме.

Почему OEM-поставки — это не просто 'купил и отгрузил'

OEM — это Original Equipment Manufacturer, то есть производство под конкретного заказчика. В случае с пластинами из нержавейки это означает, что материал не просто поставляется в стандартных размерах, а режется, обрабатывается, маркируется точно по техзаданию клиента. У нас на сайте https://www.jnalloy.ru мы это подчёркиваем, потому что многие думают, что OEM — это просто другая упаковка. На самом деле, тут всё сложнее.

Например, клиенту нужны пластины не стандартных 1500x3000 мм, а 1234x567 мм, да ещё и с отверстиями под крепления. Или требуется особая маркировка — не просто краской, а лазером, с серийными номерами. Это уже индивидуальная работа, и она влияет на стоимость и сроки. В JN Special Alloy Technology Co., Ltd. мы с этим сталкиваемся постоянно: кто-то просит сделать фаски на кромках, кто-то — нанести защитную плёнку, чтобы при монтаже не повредить поверхность.

Но самое сложное в OEM-поставках — это соблюдение всех стандартов, включая A240, при нестандартных размерах. Например, если режешь большой лист на мелкие части, надо следить, чтобы не было деформаций, особенно по краям. Мы как-то работали с заказом на пластины для химического оборудования — там толщина была 12 мм, и при резке появились микротрещины. Пришлось менять технологию, использовать плазменную резку с водой, чтобы избежать перегрева. Это тот случай, когда OEM требует не просто исполнения, а глубокого понимания материала.

Опыт из практики: как мы работаем с дуплексными и никелевыми сплавами

Хотя A240 в основном ассоциируется с нержавейкой вроде 304 или 316, этот стандарт охватывает и более сложные сплавы — дуплексные (например, 2205) и никелевые (Inconel, Hastelloy, Monel). В JN Special Alloy мы специализируемся на этом, и тут уже OEM-поставки становятся ещё более тонким делом. Дуплексные стали, такие как 2205, сочетают в себе свойства аустенитных и ферритных сталей — они прочнее и устойчивее к коррозии, но и сложнее в обработке.

Помню, был заказ на OEM Пластины A240 из дуплексной стали для морской платформы. Клиент требовал не только точные размеры, но и контроль ударной вязкости при низких температурах. Мы тогда провели дополнительные испытания, потому что стандартный A240 этого не предусматривает — пришлось адаптировать процесс под конкретные условия. В итоге, пластины прошли все тесты, но осознание, что OEM — это не только геометрия, но и механические свойства, стало для нас важным уроком.

С никелевыми сплавами вроде Inconel или Hastelloy история ещё интереснее. Они часто используются в агрессивных средах — химическая промышленность, авиация. Тут OEM-поставки могут включать не только резку, но и термообработку, чтобы сохранить коррозионную стойкость. Один раз мы чуть не провалили заказ, потому что не учли, что после плазменной резки Inconel нужно проводить отжиг для снятия напряжений. Теперь всегда советуем клиентам полный цикл, если материал сложный.

Частые ошибки и как их избежать при заказе пластин A240

В работе с OEM Пластинами A240 есть типичные косяки, которые повторяются у многих заказчиков. Первый — неверный выбор марки стали. Например, берут 304 для среды с хлоридами, а потом удивляются, что появилась точечная коррозия. Или экономят на 316L, думая, что L — это лишнее, а на деле это сниженное содержание углерода, которое критично для сварных конструкций.

Второй момент — невнимание к допускам. A240 даёт общие рамки, но если клиенту нужны жёсткие допуски по толщине или плоскостности, это надо оговаривать отдельно. У нас в JN Special Alloy Technology Co., Ltd. были случаи, когда пластины не подходили по толщине — допустим, заказали 10 мм, а по факту получили 9,8 мм, и для некоторых применений это критично. Теперь мы всегда уточняем, нужны ли специальные допуски, особенно для прецизионных изделий.

И третий частый промах — игнорирование условий поставки. OEM подразумевает, что материал готов к использованию, но если его неправильно хранили или транспортировали, могут быть проблемы. Мы как-то отгрузили партию пластин 316L, а клиент жаловался, что на поверхности появились пятна. Оказалось, хранили рядом с углеродистой сталью — возникла контактная коррозия. Теперь в рекомендациях пишем: хранить в сухом месте, отдельно от других металлов.

Будущее OEM-поставок: тренды и наши наблюдения

Сейчас в индустрии вижу сдвиг в сторону более индивидуальных решений. Раньше многие довольствовались стандартными пластинами, но теперь всё чаще хотят кастомизацию — не только по размерам, но и по свойствам. Например, добавляют специальные покрытия или требуют сертификацию по дополнительным стандартам, вроде ASME или PED. Для нас в JN Special Alloy это значит, что надо быть готовым к гибкости в производстве.

Ещё один тренд — запрос на экологичность. Клиенты начинают спрашивать про возможность переработки материалов или снижение углеродного следа. В контексте OEM Пластины A240 это может влиять на выбор марки — скажем, 304 более перерабатываема, чем некоторые экзотические сплавы. Мы пока только изучаем этот аспект, но думаем, что в будущем он станет важнее.

И конечно, цифровизация. Всё чаще заказы приходят с цифровыми моделями, и OEM-поставки должны точно им соответствовать. Мы на https://www.jnalloy.ru уже внедряем системы, которые позволяют клиентам загружать чертежи и сразу получать расчёт — это экономит время и снижает ошибки. Но живого общения это не заменяет — всё равно лучше позвонить и обсудить детали, особенно если речь о сложных сплавах вроде Incoloy или Monel.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из инколоя 800HT

Пластина из инколоя 800HT -

Прутки из никеля 200

Прутки из никеля 200 -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

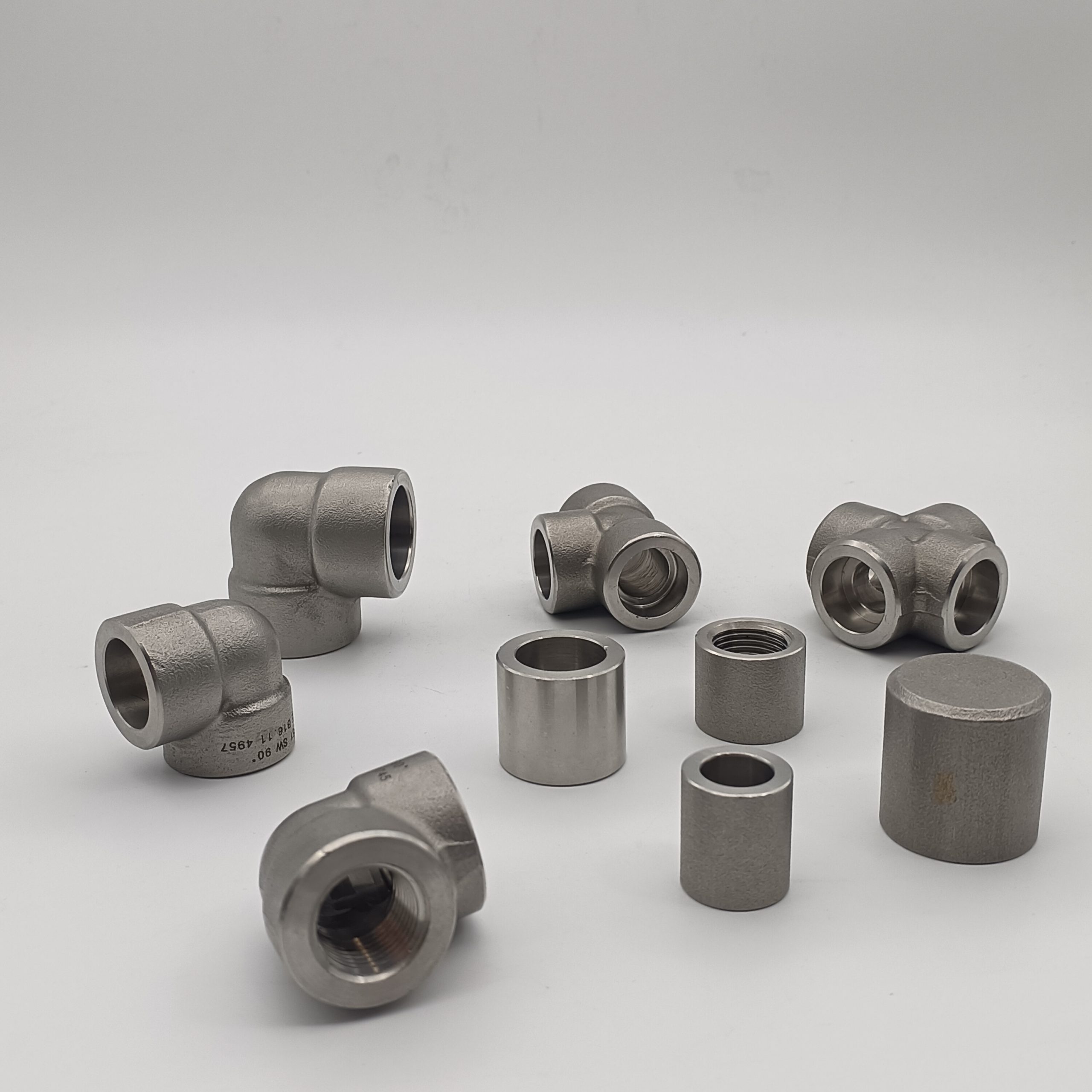

Поковки из нержавеющей стали 347

Поковки из нержавеющей стали 347 -

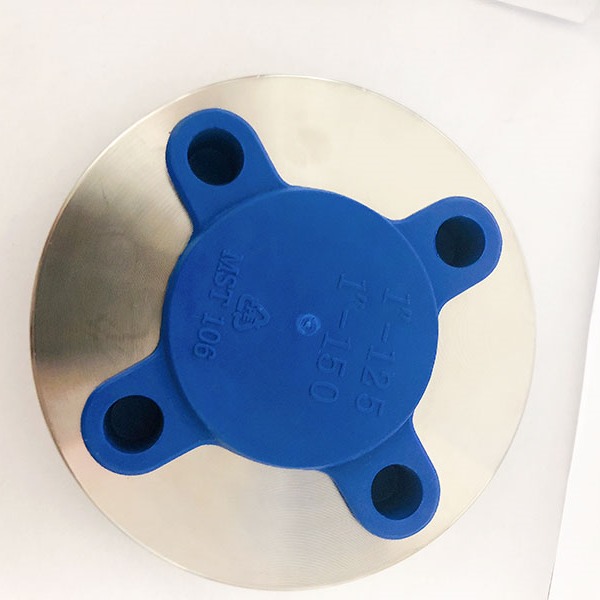

Фланец из инколоя 800

Фланец из инколоя 800 -

Труба из нержавеющей стали 347H

Труба из нержавеющей стали 347H -

Поковки из нержавеющей стали 316Lmod

Поковки из нержавеющей стали 316Lmod -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Труба из никеля 200

Труба из никеля 200 -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Прутки из супердуплексная стали S32760

Прутки из супердуплексная стали S32760