OEM Пластины S32205

Когда слышишь про OEM Пластины S32205, многие сразу думают про стандартные размеры и сертификаты. Но на деле всё сложнее — тут и химия сплава, и особенности механообработки, и даже нюансы термообработки, которые могут испортить всё, если не учитывать дуплексную структуру.

Что скрывается за маркировкой S32205

Работая с OEM Пластинами S32205, постоянно сталкиваешься с тем, что клиенты путают их с обычной нержавейкой. А ведь это дуплекс — не просто так: 50% аустенита, 50% феррита, и это соотношение критично. Если уйти от баланса — трещины пойдут при сварке или гибке.

Помню, как на одном из заказов для химического оборудования пришлось переделывать всю партию — поставщик дал пластины с перекосом в сторону феррита. После сварки швы пошли волосовинами. Пришлось разбираться, оказалось — охлаждение после прокатки было слишком быстрым.

Сейчас всегда требую не только сертификаты, но и выборочные тесты на феррит-аустенитное соотношение. Особенно если пластины идут на фланцы или фитинги для агрессивных сред.

Проблемы при обработке дуплексных пластин

Резать S32205 — это отдельная история. Обычные диски по нержавейке тут не всегда работают. Пробовали разные варианты — плазма, лазер, гидроабразив. Лучше всего показал себя лазер с азотной поддувкой, но и тут есть нюансы: если скорость не туда — кромка синеет, и это уже потенциальная коррозия.

Как-то раз нарезали партию для теплообменников — вроде всё по технологии, но после пары месяцев работы в морской воде пошли точки коррозии. Разобрались — оказалось, при резке перегрели кромку, и локально нарушилась структура. Теперь всегда делаем пробные образцы перед запуском серии.

Гибка — ещё один больной вопрос. Минимальный радиус в 4-5 толщин — это не прихоть, а необходимость. Пробовали гнуть потоньше — пошли микротрещины с торцов. Особенно критично для пластин, которые потом идут на изготовление труб или прутков.

Особенности сварки OEM-пластин

Со сваркой S32205 всегда идёт игра с подогревом и охлаждением. Слишком быстро остудишь — феррита станет больше, слишком медленно — могут выпасть интерметаллиды. И то, и другое убивает коррозионную стойкость.

Работали как-то над конструкцией для нефтегаза — сваривали пластины в крупногабаритный резервуар. Вроде всё по технологии: подогрев до 150°, аргоновая защита, специальные присадочные материалы. Но после испытаний под давлением пошли течи по зоне термического влияния. Пришлось резать и переваривать — оказалось, проблема была в локальном перегреве.

Сейчас для ответственных объектов всегда делаем пробные сварные соединения и проверяем их на межкристаллитную коррозию. Да, дольше, но надёжнее.

Выбор поставщика: опыт JN Special Alloy Technology

С JN Special Alloy Technology Co., Ltd. работаем уже несколько лет — они как раз специализируются на дуплексных и никелевых сплавах. Что важно — у них есть собственный контроль на всех этапах: от плавки до резки готовых пластин.

Заказывали у них OEM Пластины S32205 для производства фланцев под высокое давление. Материал шёл с идеально выдержанной структурой — видно, что технологию соблюдают. Никаких включений, равномерная толщина по всей площади.

На их сайте https://www.jnalloy.ru всегда можно найти актуальные сортаменты — от пластин и труб до прутков и фитингов. Особенно удобно, что есть возможность заказа нестандартных размеров под конкретный проект.

Практические кейсы применения

Один из запомнившихся проектов — изготовление теплообменных пластин для опреснительной установки. Рабочая среда — морская вода плюс высокая температура. Стандартная нержавейка тут не выдерживала — точечная коррозия за полгода.

Перешли на S32205 — и уже три года без проблем. Правда, пришлось повозиться с пассивацией после механической обработки — обычная азотная кислота не подошла, нужна была смесь с фтористоводородной.

Ещё случай — делали крупногабаритные ёмкости для химического производства. Там важна была не только коррозионная стойкость, но и прочность. Дуплексные пластины S32205 позволили уменьшить толщину стенок на 30% по сравнению с обычной нержавейкой — и вес меньше, и стоимость в итоге ниже.

Частые ошибки и как их избежать

Самая распространённая ошибка — экономия на отделочных операциях. Например, шлифовка после резки. Кажется, мелочь — но если оставить шероховатую поверхность, в микронеровностях начинает скапливаться агрессивная среда, и коррозия ускоряется в разы.

Ещё момент — хранение. S32205 не ржавеет как обычная сталь, но на поверхности могут остаться следы от влаги или пальцев. Особенно если пластины лежат на открытом воздухе. Потом при сварке эти места могут дать дефекты.

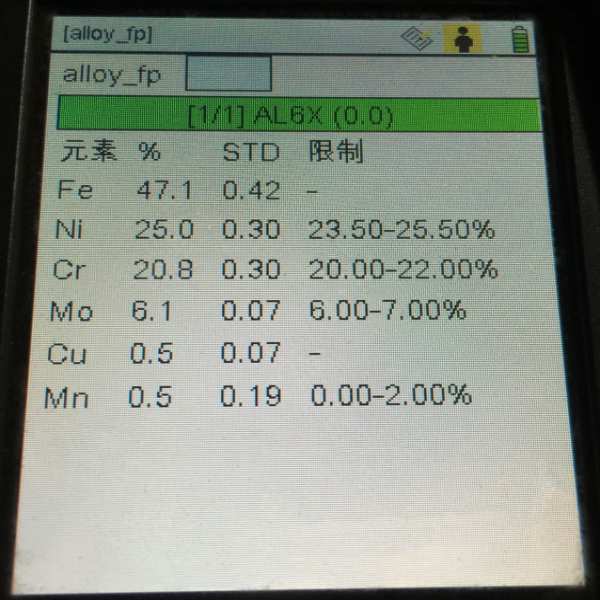

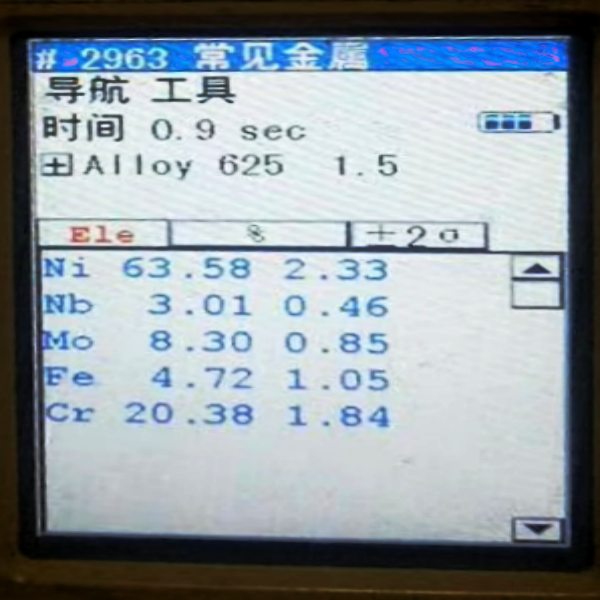

И конечно, контроль поставки. Как-то получили партию, где сертификаты были в порядке, но при входящем контроле обнаружили отклонения по молибдену. Всего на 0.3%, но для агрессивных сред это уже критично. С тех пор всегда делаем выборочный спектральный анализ.

Перспективы и альтернативы

Сейчас появляются более совершенные дуплексные стали — например, S32750. Но для многих применений S32205 остаётся оптимальным по цене и свойствам. Особенно если нет экстремальных температур или сверхагрессивных сред.

Интересно наблюдать, как развивается рынок — всё больше производителей предлагают готовые решения из дуплексных сталей. Та же JN Special Alloy Technology, например, теперь делает не просто пластины, а целые узлы и конструкции — фланцы, фитинги, трубы.

Думаю, в будущем будем видеть больше комбинированных решений — где разные части конструкции делаются из разных материалов: где-то дуплекс, где-то инконель, где-то хастеллой. Но основа часто остаётся S32205 — проверено временем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из никеля 201

Прутки из никеля 201 -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Фланец из сплава 20

Фланец из сплава 20 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Инконель 625

Инконель 625 -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Прутки из никеля 200

Прутки из никеля 200