OEM плиты 2205

Когда говорят про OEM плиты 2205, многие сразу думают про химический состав и механические свойства. Но на деле самое сложное — не подбор параметров, а понимание, как материал поведёт себя в конкретном агрегате. У нас в JN Special Alloy Technology Co., Ltd. бывали случаи, когда клиент присылал ТЗ с идеальными цифрами по коррозионной стойкости, а потом оказывалось, что в его аппаратуре есть застойные зоны, где дуплексник 2205 начинал локально корродировать. Вот это уже нюансы, которые в сертификате не прочитаешь.

Что скрывается за OEM-поставками

OEM для нержавеющих плит — это не просто нарезать под размер. Речь идёт о полном цикле: от выбора марки стали до поставки готовых изделий с учётом требований заказчика. На https://www.jnalloy.ru мы часто сталкиваемся с запросами на плиты 2205 для химической аппаратуры, где важна стойкость к хлоридам и щелочам. Но здесь есть тонкость: многие забывают, что дуплексная сталь требует особого подхода к сварке. Если не выдержать технологию, теряется баланс феррита и аустенита, и материал быстро выходит из строя.

Один из наших клиентов как-то заказал партию плит 2205 для теплообменника. Всё по стандарту, но через полгода — трещины в зоне сварных швов. Разбирались, оказалось — проблема в термическом цикле при изготовлении аппарата. Пришлось пересматривать весь процесс термообработки, добавлять контроль межкристаллитной коррозии. С тех пор мы всегда уточняем у заказчиков, как именно они планируют обрабатывать материал.

Кстати, про контроль. В OEM-поставках важно не только соответствие ГОСТ или ASTM, но и дополнительные испытания. Например, для плит 2205 мы часто проводим тесты на стойкость к питтинговой коррозии в конкретных средах — хлорид-содержащих растворах, морской воде. Это помогает избежать сюрпризов при эксплуатации.

Особенности работы с дуплексной сталью 2205

Дуплексная сталь 2205 — это не просто нержавейка с улучшенными свойствами. Её главное преимущество — сочетание высокой прочности и коррозионной стойкости. Но есть и подводные камни. Например, при неправильной термической обработке может выделиться сигма-фаза, которая резко снижает ударную вязкость. Мы в JN Alloy всегда предупреждаем клиентов: если планируете горячую обработку, нужно строго контролировать температуру и время выдержки.

Ещё один момент — обработка резанием. Плиты 2205 требуют специального инструмента и режимов. Если резать как обычную нержавейку, будет быстрый износ резцов и деформация кромки. Мы обычно рекомендуем использовать твёрдосплавный инструмент с положительной геометрией и обильное охлаждение.

На практике часто сталкиваемся с тем, что заказчики хотят сэкономить на механической обработке. Но с дуплексными сталями это не работает — неправильная обработка сводит на нет все преимущества материала. Приходится объяснять, что лучше сразу заказать плиты с определённым припуском под механическую обработку, чем потом исправлять брак.

Типичные ошибки при выборе и использовании

Самая распространённая ошибка — выбор плит 2205 только по цене, без учёта реальных условий эксплуатации. Был у нас случай: заказчик приобрёл плиты для ёмкости, работающей в сернокислой среде. Вроде бы 2205 должна выдерживать, но в его случае была повышенная температура + примеси ионов хлора. В результате — коррозия за полгода. Пришлось переходить на более легированную сталь.

Другая проблема — неучёт остаточных напряжений после резки. Особенно это критично для толстых плит. Один из наших клиентов жаловался на деформацию после плазменной резки. Разбирались — оказалось, нужно было делать предварительный подогрев и контролировать скорость резки. Теперь мы всегда даём рекомендации по режимам термической резки для конкретной толщины.

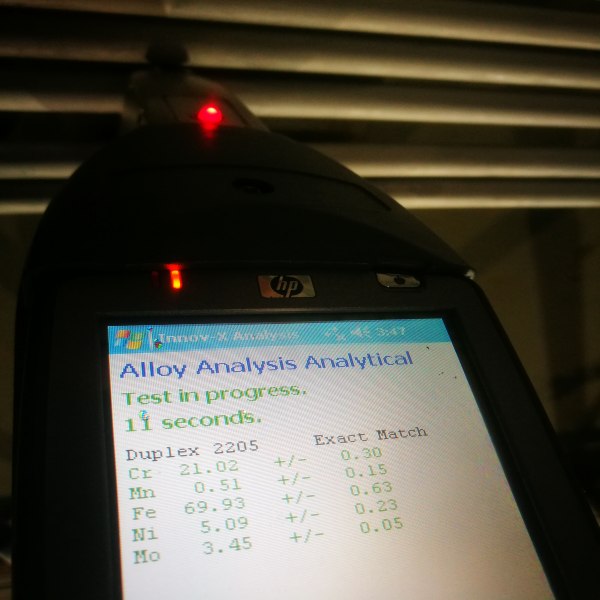

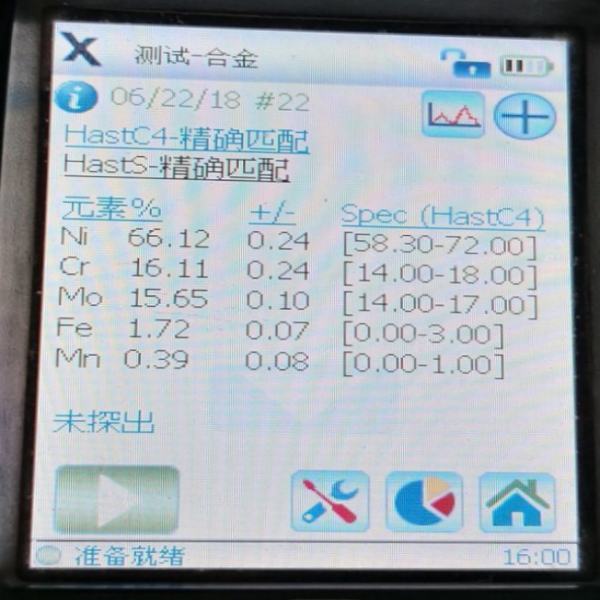

И конечно, вечная история с подделками. На рынке полно 'аналогов' 2205, которые по химическому составу едва дотягивают до 329. Мы всегда настаиваем на полном химическом анализе и механических испытаниях для каждой партии. Особенно для OEM-поставок, где ответственность выше.

Практические аспекты OEM-сотрудничества

В OEM-поставках важна не только цена, но и стабильность качества. Мы в JN Special Alloy Technology работаем по принципу: каждая партия плит 2205 должна быть идентична предыдущей. Это достигается жёстким контролем на всех этапах — от выбора шихты до отгрузки. Для химической промышленности, где аппаратура работает годами, это критически важно.

Ещё один момент — гибкость в обработке. Часто заказчикам нужны не просто плиты, а заготовки с определённой обработкой кромок, сверлениями или даже предварительной сборкой. Здесь важно понимать, что можно сделать на нашем производстве, а что лучше оставить заказчику. Например, сложные фасонные резы иногда дешевле делать на месте, чтобы избежать затрат на логистику.

Сроки — отдельная история. Для OEM-проектов мы обычно создаём запас плит 2205 на складе, но всегда оговариваем, что для нестандартных размеров или специальной термообработки нужно дополнительное время. Лучше заранее предупредить о сроках, чем сорвать пусконаладку у заказчика.

Нюансы контроля качества

Контроль качества для плит 2205 — это не только ультразвуковой контроль на отсутствие дефектов. Мы обязательно проверяем микроструктуру — соотношение феррита и аустенита должно быть близко к 50/50. Отклонение даже на 10% уже может сказаться на коррозионной стойкости.

Ещё один важный тест — испытания на межкристаллитную коррозию по ASTM A923. Для аппаратуры, работающей в агрессивных средах, это обязательный пункт. Бывали случаи, когда плиты проходили стандартные испытания, но проваливали тесты по A923 — значит, где-то была нарушена технология термообработки.

И конечно, документация. Для OEM-поставок мы готовим расширенные сертификаты с указанием не только химического состава и механических свойств, но и результатов всех дополнительных испытаний. Это помогает заказчикам при сертификации своего оборудования.

Перспективы и ограничения материала

Дуплексная сталь 2205 — отличный материал для многих применений, но не панацея. В высокотемпературных сервисах (выше 300°C) она уступает аустенитным сталям, а в очень агрессивных средах с высоким содержанием хлоридов лучше использовать супердуплексные стали. Это важно понимать при выборе материала для конкретного применения.

С другой стороны, для большинства применений в химической, нефтегазовой и целлюлозно-бумажной промышленности плиты 2205 — оптимальный выбор по соотношению цена/качество. Особенно когда нужна стойкость к коррозии под напряжением и высокая прочность.

Мы в JN Alloy видим тенденцию к увеличению спроса на плиты 2205 для морских применений — опреснительные установки, системы забортной воды. Здесь важна стойкость к морской воде, и дуплексные стали показывают себя лучше, чем обычные аустенитные нержавейки.

Заключительные мысли

Работа с OEM плитами 2205 — это всегда компромисс между стоимостью, сроками и качеством. Главное — не гнаться за минимальной ценой, а найти поставщика, который понимает специфику материала и готов нести ответственность за качество. Как показывает наша практика в JN Special Alloy Technology, долгосрочное сотрудничество всегда выгоднее разовых покупок.

Кстати, многие забывают, что правильное хранение плит тоже важно. 2205 не ржавеет как углеродистая сталь, но при контакте с железосодержащей пылью может появиться поверхностная коррозия. Поэтому мы всегда рекомендуем хранить дуплексные стали отдельно от чёрных металлов.

В целом, если подходить к выбору и использованию плит 2205 с пониманием их особенностей, это очень надёжный и долговечный материал. Главное — работать с профессионалами, которые знают все подводные камни и готовы поделиться этим опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

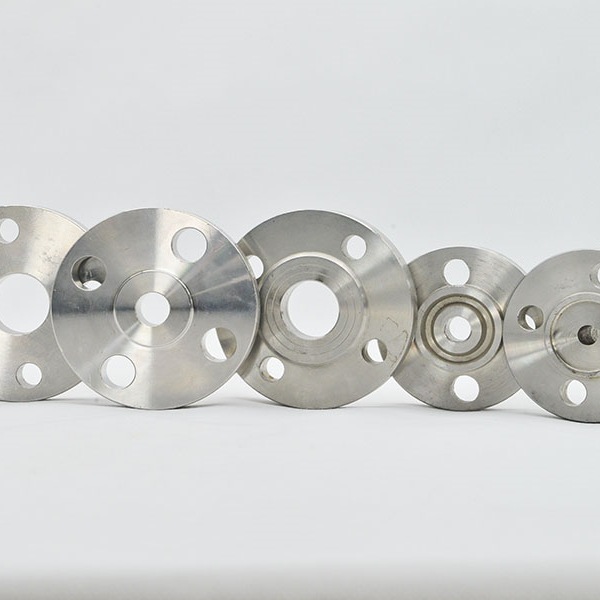

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Фитинги BW из нержавеющей стали 347

Фитинги BW из нержавеющей стали 347 -

Поковки из нержавеющей стали 321

Поковки из нержавеющей стали 321 -

Труба из инконеля 601

Труба из инконеля 601 -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Хастеллой C4

Хастеллой C4 -

Фланец из инконеля 601

Фланец из инконеля 601