OEM плиты 2507

Когда речь заходит про OEM плиты 2507, многие сразу думают о стандартных размерах и химсоставе по ГОСТам. Но в реальности под этим термином скрывается целый пласт нюансов, которые становятся видны только при непосредственной работе с материалом. Вот, к примеру, в прошлом месяце пришлось разбираться с заказом на плиты 12мм, где клиент требовал строгое соответствие ударной вязкости при -40°C – а это уже совсем другие требования к термообработке.

Технологические сложности при обработке

С дуплексной сталью 2507 всегда есть момент с подбором режимов резки. Если для обычной нержавейки можно брать стандартные параметры плазменной резки, то здесь приходится учитывать соотношение феррита и аустенита. Как-то раз мы пробовали ускорить процесс, увеличив скорость резки на 15% – в итоге получили микротрещины по кромке. Пришлось переделывать всю партию.

Еще важный момент – контроль межкристаллитной коррозии после сварки. Особенно когда речь идет о толстостенных плитах от 30мм и выше. На своем опыте убедился, что стандартные тесты в азотной кислоте не всегда показывают реальную картину. Лучше дополнительно делать проверку в сернокислотной среде – пусть дольше, но надежнее.

Что касается конкретно OEM поставок, то здесь всегда есть компромисс между ценой и допусками. Некоторые заказчики требуют идеальную плоскостность в 0,5мм на метр, но не готовы платить за дополнительную правку. В таких случаях приходится искать золотую середину – иногда достаточно просто изменить последовательность операций термической обработки.

Практические аспекты контроля качества

В нашей практике на JN Special Alloy Technology Co., Ltd. мы выработали свой подход к приемке плит 2507. Первое – всегда проверяем макроструктуру на срезах, особенно в угловых зонах. Бывали случаи, когда при визуально идеальной поверхности внутри обнаруживались неоднородности структуры.

Ультразвуковой контроль – отдельная тема. Для дуплексных сталей стандартные настройки аппарата не подходят. Приходится использовать специальные преобразователи с углом ввода 70 градусов, иначе можно пропустить дефекты типа расслоений. Кстати, на сайте https://www.jnalloy.ru у нас есть подробная техническая документация по методикам контроля – там все расписано с конкретными параметрами.

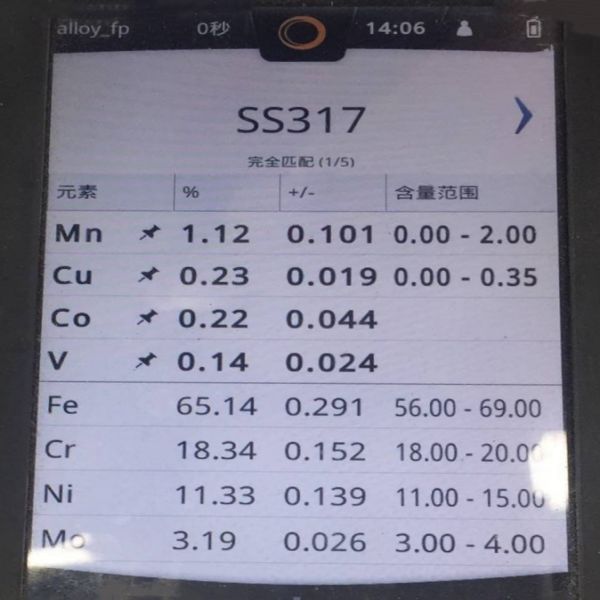

Химсостав – вот где чаще всего возникают разночтения между поставщиками и потребителями. Особенно по содержанию азота – в 2507 он должен быть в пределах 0.24-0.32%. Но некоторые производители экономят на газовой защите при выплавке, и азот 'улетучивается'. Поэтому мы всегда делаем повторный анализ спектрометром уже на своем производстве.

Особенности складирования и транспортировки

Многие недооценивают важность правильного хранения плит 2507. Если складировать их под открытым небом, даже под навесом, со временем появляются точечные очаги коррозии. Особенно в промышленных зонах с агрессивной атмосферой. Проверено на собственном опыте – теперь храним только в закрытых складах с контролем влажности.

При транспортировке важно избегать контакта с углеродистыми сталями. Как-то раз получили партию с точечными наводками – пришлось делать пескоструйную обработку всей поверхности. С тех пор используем только деревянные прокладки и специальные защитные покрытия кромок.

Маркировка – казалось бы, мелочь, но очень важная. Стандартная краска для маркировки может содержать хлор, который вызывает точечную коррозию. Перешли на специальные маркеры на основе акрила – дороже, но надежнее. Кстати, эту проблему мы подробно разбирали в техотделе JN Special Alloy – пришлось перепробовать с десяток вариантов прежде чем найти оптимальный.

Нюансы механической обработки

С твердостью 2507 по Бринеллю около 290 HB многие сталкиваются с неожиданными проблемами при фрезеровке. Стандарный инструмент из быстрорежущей стали тут не работает – только твердые сплавы с специальным покрытием. Мы после нескольких неудачных попыток остановились на пластинах с покрытием TiAlN – стойкость повысилась в 3 раза по сравнению со стандартными вариантами.

Охлаждение – отдельная история. При обработке 2507 нельзя использовать эмульсии с хлорсодержащими добавками. Лучше всего работает синтетическая СОЖ с повышенной смазывающей способностью. Но здесь важно не переборщить с подачей – излишнее охлаждение может вызвать термические напряжения.

Что касается конкретно OEM производства, то здесь важно учитывать припуски на механическую обработку. Для 2507 мы рекомендуем оставлять не менее 3мм на сторону – меньше просто нецелесообразно из-за высокой твердости материала. Хотя некоторые пытаются экономить, оставляя 1,5-2мм – в итоге получают коробление и брак.

Специфика работы с разными производителями

За годы работы с дуплексными сталями мы успели поработать с разными поставщиками плит 2507. У каждого свои технологические особенности – кто-то делает акцент на точности размеров, кто-то на качестве поверхности. Но самый важный критерий – стабильность характеристик от партии к партии.

В JN Special Alloy мы уделяем особое внимание прослеживаемости материала. Каждая плита имеет свой паспорт с полной историей – от выплавки до отгрузки. Это особенно важно для ответственных применений в химической промышленности или морской среде.

Сейчас многие пытаются экономить на термообработке, но с 2507 этот номер не проходит. Как-то раз взяли пробную партию у нового поставщика – вроде бы все по спецификации, но при испытаниях ударная вязкость оказалась ниже заявленной. Пришлось делать дополнительную нормализацию с водяным охлаждением – дополнительные затраты, но что поделаешь.

Если говорить о перспективах, то рынок OEM плит 2507 продолжает расти, особенно в сегменте оборудования для нефтегазовой отрасли. Но и требования ужесточаются – сейчас все чаще запрашивают индивидуальные решения по размерам и обработке поверхностей. В общем, работа интересная, хотя и непростая.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из инколоя 800HT

Труба из инколоя 800HT -

Фитинги BW из нержавеющей стали 347

Фитинги BW из нержавеющей стали 347 -

Труба из монеля K500

Труба из монеля K500 -

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod -

фланцы из нержавеющей стали 347

фланцы из нержавеющей стали 347 -

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Пластина из инколоя 825

Пластина из инколоя 825 -

Прутки из инколой 825

Прутки из инколой 825 -

Прутки из нержавеющей стали 17-4PH

Прутки из нержавеющей стали 17-4PH -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H