OEM плиты 254SMO

Когда заказчики ищут OEM плиты 254SMO, половина проблем возникает из-за того, что все сосредотачиваются на химическом составе, а про реальное поведение материала в работе забывают. Видел десятки случаев, когда плиты по сертификату идеальны, а при обработке или сварке проявляются дефекты, которых по документам быть не должно. Особенно это касается контрактного производства, где технолог не всегда имеет доступ к полной истории материала.

Почему 254SMO — это не просто 'следующий уровень' нержавейки

Многие ошибочно считают, что 254SMO — это просто улучшенная версия 316L. На деле разница фундаментальная: добавка меди и повышенное содержание молибдена меняют не только коррозионную стойкость, но и поведение при горячей обработке. Помню, как на одном из заказов для химической аппаратуры пришлось трижды пересматривать режимы резки — стандартные параметры для аустенитных сталей здесь не работали, материал 'вяло' реагировал на изменение скорости.

Критически важный момент — контроль межкристаллитной коррозии после сварки. Даже при идеальном соблюдении технологии иногда проявляется склонность к выделению карбидов по границам зерен. Особенно в зонах термического влияния при многослойной сварке. Пришлось разрабатывать отдельный протокол для контроля таких швов ультразвуком.

Что действительно отличает качественные OEM плиты 254SMO — стабильность структуры по всей толщине. На разрезах видно, как неоднородность структуры ближе к середине толщины влияет на стойкость в агрессивных средах. Проверяли как-то партию для теплообменника — у четырех из десяти плит при травлении проявилась полосчатость, которая не была видна при стандартном контроле.

Практические сложности при обработке плит 254SMO

Механическая обработка — отдельная история. Инструмент изнашивается на 30-40% быстрее, чем при работе с стандартными нержавеющими сталями. При фрезеровании кромок под сварку важно контролировать нагрев — перегрев всего до 150-200°C уже может провоцировать выделение интерметаллидных фаз по границам.

Резка газом — категорически не рекомендуется, даже с аргоном. Видел попытки — результат всегда плачевный: по кромке образуется хрупкая зона, которая потом трескается при монтаже. Только плазменная или водноструйная резка с последующей механической зачисткой.

Самое неприятное — когда заказчик требует сложные профили вырезов в толстых плитах. При толщине свыше 40 мм даже при правильной резке возникают внутренние напряжения, которые потом 'выстреливают' при первом же термическом цикле эксплуатации. Пришлось как-то переделывать целый узел испарителя из-за такой мелочи.

Контроль качества: что нужно проверять сверх стандарта

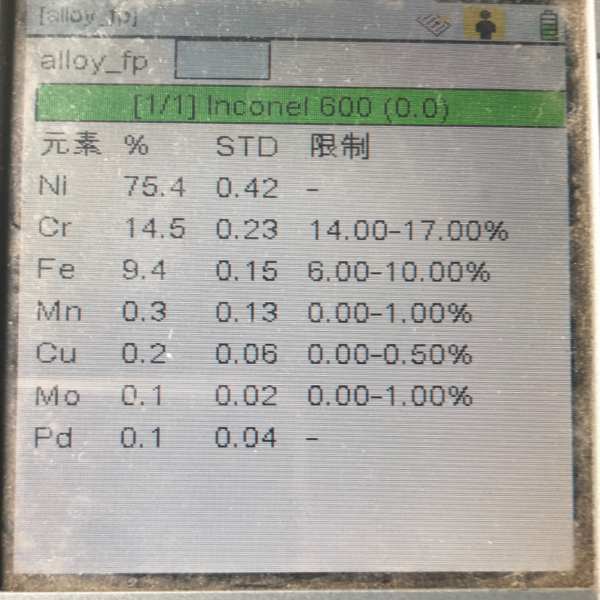

Сертификаты EN 10204 3.1 — это хорошо, но недостаточно. Обязательно делаем выборочный спектральный анализ прямо в цеху, особенно на содержание меди и молибдена. Замечал, что даже у проверенных поставщиков бывают отклонения по меди в пределах 0.1-0.2%, что уже влияет на стойкость в сернокислых средах.

Ультразвуковой контроль на расслоение — обязательная процедура для всех плит толщиной от 20 мм. Как показала практика, в 254SMO чаще встречаются мелкие расслоения по толщине, чем в других аустенитных сталях. Вероятно, из-за особенностей кристаллизации слитка.

Испытания на межкристаллитную коррозию по ASTM A262 Practice E — делаем выборочно, даже если заказчик не требует. Дважды сталкивался с ситуацией, когда плиты прошли все стандартные испытания, но провалили тест на МКК после имитации сварки. Причина — неоптимальный режим термообработки у производителя.

Особенности сотрудничества с производителями

Работая с OEM плиты 254SMO, важно понимать технологические возможности поставщика. Например, JN Special Alloy Technology Co., Ltd. предлагает не просто плиты, а комплексное решение — от резки по чертежам до предварительной термообработки. Это существенно экономит время, особенно при срочных заказах.

На их сайте https://www.jnalloy.ru видно, что специализация именно на специальных сплавах — нержавеющие, дуплексные, никелевые сплавы. Это важно, потому что производители широкого профиля часто не имеют тонких настроек для таких материалов как 254SMO. Помню, как на одном проекте пришлось отказаться от плит крупного завода в пользу специализированного поставщика — разница в качестве кромки после плазменной резки была разительной.

Что ценно — они понимают разницу между стандартными нержавеющими сталями и высоколегированными сплавами типа 254SMO. При поставке всегда предоставляют рекомендации по режимам сварки и термической обработки, основанные на реальном опыте, а не на общих данных из справочников.

Типичные ошибки при проектировании и монтаже

Самая распространенная ошибка — использование крепежа из обычных нержавеющих сталей в соединениях с плитами 254SMO. Гальваническая пара разрушает крепеж за несколько месяцев работы. Приходится настаивать на использовании крепежа из аналогичного материала, даже если это значительно удорожает конструкцию.

Недооценка температурных расширений — еще одна проблема. Коэффициент расширения у 254SMO отличается от обычных сталей, и если это не учесть в конструкции, возникают дополнительные напряжения в точках крепления. Был случай, когда из-за этого треснула камера химического реактора после первого же теплового цикла.

Экономия на качестве сварных материалов — прямой путь к проблемам. Использование дешевых сварочных проволок или электродов всегда заканчивается коррозией швов. Причем часто это проявляется не сразу, а через 6-8 месяцев эксплуатации. Теперь всегда требуем сертификаты именно на сварочные материалы, а не только на основные плиты.

Перспективы и альтернативы

Сейчас появляются новые сплавы типа 654 SMO, но для большинства применений 254SMO остается оптимальным по соотношению цена/качество. Особенно для оборудования, работающего в хлоридосодержащих средах — опреснительные установки, теплообменники морской воды.

Интересно наблюдать, как меняются требования к поставкам. Если раньше главным был химический состав, то теперь все чаще требуют дополнительные испытания на стойкость в конкретных рабочих средах. Приходится организовывать пробные экспозиции образцов прямо на объектах заказчика.

Из последних наработок — оптимизация схем раскроя плит для минимизации отходов. Для 254SMO это особенно актуально из-за высокой стоимости материала. Специализированные компании типа JN Special Alloy Technology предлагают услуги оптимизации раскроя, что позволяет снизить стоимость проектов на 10-15% только за счет экономии материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из никеля 201

Пластина из никеля 201 -

Фитинги BW из хастеллоя G30

Фитинги BW из хастеллоя G30 -

Труба из инконеля 718

Труба из инконеля 718 -

Прутки из нержавеющей стали 316H

Прутки из нержавеющей стали 316H -

Труба из нержавеющей стали 317L

Труба из нержавеющей стали 317L -

Фитинги BW из супердуплексная сталь S32760

Фитинги BW из супердуплексная сталь S32760 -

Нержавеющая сталь 316LN

Нержавеющая сталь 316LN -

Поковки из нержавеющей стали 17-4PH

Поковки из нержавеющей стали 17-4PH -

Нержавеющая сталь 904L

Нержавеющая сталь 904L -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Фитинги BW из нержавеющей стали 347

Фитинги BW из нержавеющей стали 347 -

Пластина из нержавеющей стали AL6XN

Пластина из нержавеющей стали AL6XN

Связанный поиск

Связанный поиск- дешево плиты S32750

- Китай 316LN Стальная труба из нержавеющей стали Поставщики

- Стальная плита из хастеллойной стали B2

- Китай 316H Стальная труба из нержавеющей стали продукты

- плиты 2205 Поставщик

- оптом плиты 254SMO

- плиты S31803 завод

- труба S32205

- 316LN Круглый стержень из нержавеющей стали

- скидка плиты 254SMO