OEM плиты 904L

Когда речь заходит об OEM плитах 904L, многие сразу думают о химической стойкости, но мало кто учитывает, как поведёт себя материал под механическими нагрузками в агрессивных средах. На практике именно сочетание этих факторов определяет, будет ли оборудование работать годами или потребует замены через несколько месяцев.

Особенности материала 904L

В составе 904L критически важен баланс между никелем (23-28%) и молибденом (4-5%). При недостатке молибдена в средах с хлоридами появляются точечные коррозии, которые мы наблюдали на одном из химических заводов под Волгоградом. Там плиты с содержанием молибдена 3.8% начали деградировать уже через полгода эксплуатации.

Интересно, что многие поставщики экономят на контроле содержания меди (1-2%), хотя именно этот элемент существенно влияет на стойкость к серной кислоте. В прошлом году пришлось забраковать партию от неизвестного производителя, где медь была на уровне 0.6% - в тестах образцы показали скорость коррозии в 3 раза выше заявленной.

Толщина плит тоже имеет нюансы. Например, для теплообменников оптимальны плиты 8-12 мм, но если речь о реакторах высокого давления - лучше брать 15-20 мм с дополнительной обработкой кромок. Помню случай, когда сэкономили на толщине для кислотного нейтрализатора - через год появились микротрещины в зонах сварных швов.

Практика применения в реальных условиях

На нефтехимическом комбинате в Татарстане мы устанавливали плиты 904L для емкостей с уксусной кислотой. Интересно, что при температуре выше 60°C началось неожиданное потускнение поверхности. Оказалось, проблема была в примесях в технологической жидкости - наличие даже следовых количеств фторидов резко меняет картину коррозии.

Для теплообменного оборудования важна чистота поверхности. Как-то раз получили партию с шероховатостью Rа 3.2 вместо требуемых 1.6 - пришлось делать дополнительную полировку на месте, что увеличило сроки монтажа на две недели. С тех пор всегда проверяем этот параметр при приемке.

В соленой воде поведение 904L сильно зависит от скорости потока. На морской платформе в Каспийском море при скорости течения выше 2 м/с началась эрозия-коррозия в изгибах трубопроводов. Пришлось переходить на более толстые стенки и менять конфигурацию соединений.

Технологические нюансы обработки

Сварка 904L требует особого подхода к присадочным материалам. Рекомендую использовать электроды с повышенным содержанием никеля - например, INCONEL 625 показал себя лучше всего. Обычные нержавеющие электроды дают трещины в зоне термического влияния, особенно при многослойной сварке.

Механическая обработка осложняется склонностью материала к наклепу. При фрезеровке лучше использовать острый инструмент с положительной геометрией и обильное охлаждение. Как-то пробовали экономить на стружколомах - получили нарост на резце и испорченную заготовку.

Для резки оптимальна плазменная резка с водой, лазер дает слишком узкую зону термического влияния. Газовую резку вообще не рекомендую - получается неравномерный край с измененной структурой металла.

Контроль качества и типичные дефекты

Ультразвуковой контроль выявляет скрытые пороки, но для 904L важно правильно настроить оборудование. Как-то пропустили зону непровара в угловом шве - дефект проявился только через 8 месяцев эксплуатации под нагрузкой.

Химический анализ обязателен для каждой плавки. Столкнулись с ситуацией, когда в сертификате было указано содержание хрома 21%, а фактически - 19.5%. Разница критическая для стойкости в окислительных средах.

Испытания на межкристаллитную коррозию по ГОСТ 6032 должны проводиться при строгом соблюдении времени выдержки. Сокращение времени испытания с 24 до 16 часов однажды привело к принятию бракованной партии.

Экономические аспекты выбора

Стоимость плит 904L сильно зависит от способа производства. Горячекатаные плиты дешевле, но требуют дополнительной обработки поверхности. Холоднокатаные дороже, но дают лучшую чистоту поверхности сразу.

Для неответственных конструкций иногда можно использовать плиты с допуском по толщине +10% вместо стандартных +5% - экономия достигает 15-20%. Но для аппаратов высокого давления такой вариант недопустим.

Сроки поставки часто важнее цены. Локальные производители типа JN Special Alloy Technology Co., Ltd. обычно могут обеспечить поставку плит 904L за 3-4 недели, в то время как европейские поставщики требуют 8-10 недель. При этом качество соответствует стандартам, что подтверждается их ассортиментом на https://www.jnalloy.ru - там видно, что компания специализируется на полном цикле от плит до фитингов из нержавеющих и дуплексных сталей.

Перспективы развития материала

Сейчас появляются модификации 904L с добавлением азота для повышения прочности. В испытаниях такие плиты показали на 15% лучшую стойкость к питтинговой коррозии, но свариваемость немного ухудшилась.

Для особо агрессивных сред начинают применять биметаллические решения - основа из углеродистой стали с плакировкой из 904L. Технология сложная, но дает существенную экономию при больших толщинах.

Интересное направление - оптимизация состава под конкретные среды. Например, для сернокислотного производства немного увеличивают содержание меди, для хлорсодержащих сред - молибдена. Такие кастомизированные решения уже предлагают передовые производители, включая JN Special Alloy Technology Co., Ltd., которые в своем ассортименте имеют не только стандартные, но и специализированные сплавы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из инконеля 601

Труба из инконеля 601 -

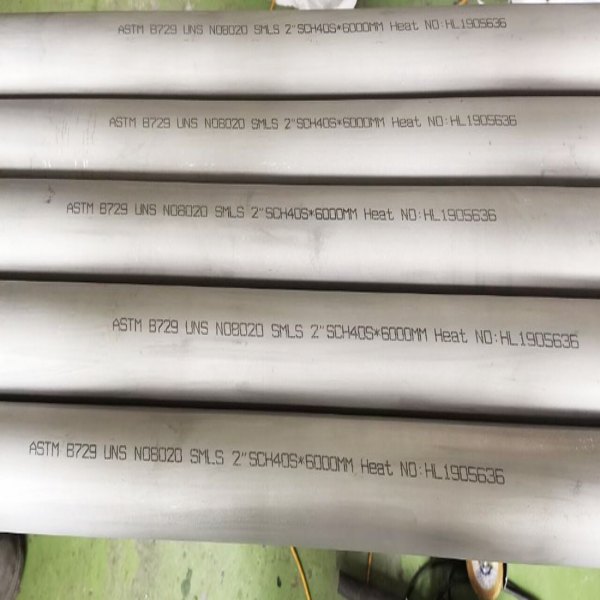

Труба из сплава 20

Труба из сплава 20 -

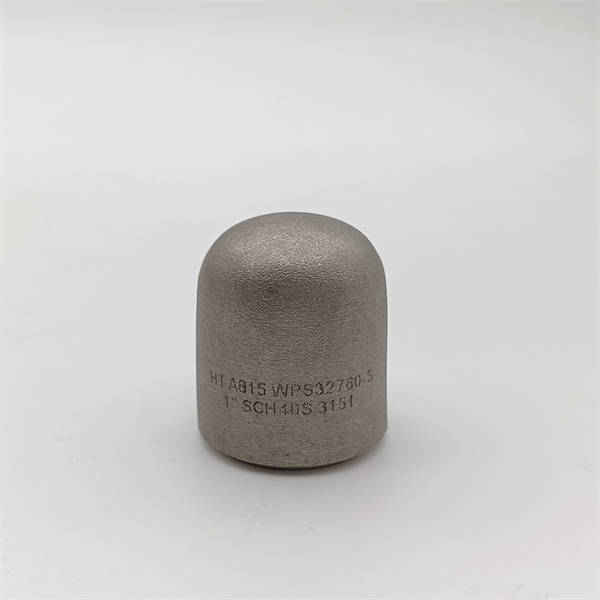

Фитинги BW из инконеля 601

Фитинги BW из инконеля 601 -

Фитинги BW из нержавеющей стали 304L

Фитинги BW из нержавеющей стали 304L -

Фланец из инконеля 625

Фланец из инконеля 625 -

Пластина из сплава 31

Пластина из сплава 31 -

Пластина из нержавеющей стали 316H

Пластина из нержавеющей стали 316H -

Фланцы из нержавеющей стали 316Ti

Фланцы из нержавеющей стали 316Ti -

Поковки из хастеллоя G30

Поковки из хастеллоя G30 -

Фитинги BW из нержавеющей стали 321

Фитинги BW из нержавеющей стали 321 -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803