OEM плиты A240

Когда речь заходит об OEM плиты A240, многие сразу думают о стандартных размерах и марках, но на деле здесь есть нюансы, которые не всегда очевидны при первом заказе. Например, некоторые путают A240 с другими стандартами, особенно когда речь идет о нержавеющих сталях для агрессивных сред. Я сам несколько раз сталкивался с ситуациями, когда клиенты просили 'просто A240', но потом выяснялось, что им нужны конкретные градации по коррозионной стойкости или механическим свойствам. В этой статье я поделюсь наблюдениями из практики, включая ошибки и успешные кейсы, чтобы помочь избежать распространенных промахов.

Что такое OEM плиты A240 и почему это не просто 'нержавейка'

OEM в контексте плит A240 – это не просто аббревиатура, а указание на изготовление под конкретного заказчика, с учетом его техпроцесса. Например, для пищевой промышленности часто требуются плиты с особой отделкой поверхности, чтобы избежать накопления бактерий. Я помню один проект, где мы поставляли плиты для резервуаров молочного завода: клиент изначально хотел стандартную A240 304, но после тестов выяснилось, что нужна A240 316L из-за частой мойки кислотными растворами.

Частая ошибка – считать, что все плиты A240 одинаково подходят для высоких температур. На деле, например, A240 321 с титаном лучше держит циклы нагрева, но если переборщить с толщиной, могут появиться проблемы с сваркой. У нас был случай на химическом заводе, где плиты поставили без учета термического расширения – через полгода появились трещины в зонах сварных швов. Пришлось переделывать с подбором более пластичной марки.

Еще один момент: многие не учитывают, что OEM плиты A240 могут иметь разные состояния поставки – отожженные, нагартованные и т.д. Для конструкций с динамической нагрузкой, скажем, в нефтегазовой отрасли, это критично. Я всегда советую заказчикам тестировать образцы в реалиях их производства, а не полагаться только на сертификаты.

Практические сложности при работе с плитами A240

Одна из главных проблем – геометрия плит. Казалось бы, все по ГОСТу, но когда начинаешь резать или гнуть, вылезают внутренние напряжения. Особенно это заметно в крупных партиях, где даже незначительный разброс по толщине может сорвать сроки сборки. Мы как-то работали с JN Special Alloy Technology Co., Ltd. – они поставляли нам плиты для энергетического сектора, и там был жесткий контроль по кривизне: допуск не более 2 мм на метр. Это спасло от проблем при монтаже.

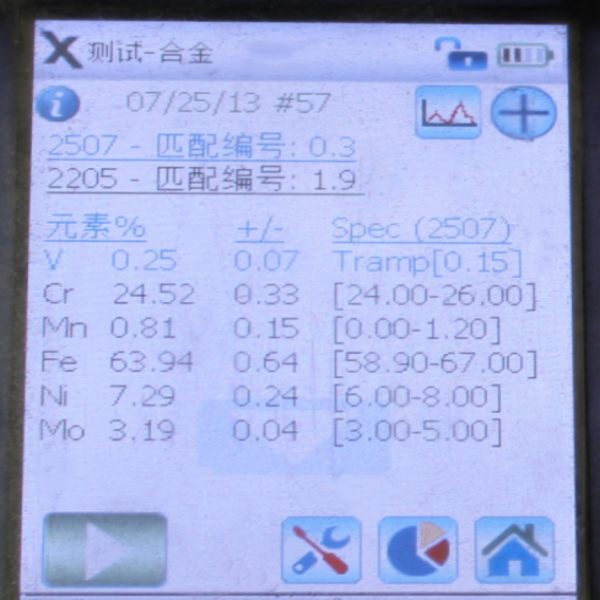

Сварка – отдельная тема. Для OEM плиты A240 часто требуется подбор электродов с учетом не только марки стали, но и среды эксплуатации. Например, для дуплексных сталей типа 2205 нужно строго выдерживать тепловой режим, иначе теряется стойкость к коррозии. Я видел, как на судостроительном заводе пренебрегли предварительным подогревом – результат: межкристаллитная коррозия в зонах сварки.

Логистика и хранение – еще один камень преткновения. Плиты легко повредить при перевозке, если не использовать прокладки. А если хранить на открытом воздухе, даже нержавейка может покрыться пятнами от контакта с углеродистой сталью. Мы обычно инспектируем склады поставщиков перед отгрузкой – мелочь, но избегаем споров по качеству.

Кейсы: где OEM подход оправдывает себя

Возьмем пример из химической промышленности: заказчик нуждался в плитах для реакторов с серной кислотой. Стандартная A240 304 не подошла – слишком быстро истончалась. После испытаний выбрали A240 904L, но ее пришлось заказывать с повышенной чистотой поверхности (без царапин выше Ra 0.8 мкм). JNalloy.ru как раз специализируется на таких решениях – они поставили плиты с полировкой, что удлинило срок службы оборудования на 40%.

Другой случай – пищевая индустрия. Для линии розлива пива требовались плиты с сертификацией 3.1B, но многие поставщики предлагали только общие сертификаты. Здесь OEM вариант позволил прописать в техзадании не только химический состав, но и методы контроля ультразвуком. Важно: не всегда дорогие марки лучше – иногда A240 430 отлично работает в менее агрессивных средах, экономя бюджет.

И еще запомнившийся проект – строительство моста в приморской зоне. Нужны были плиты для элементов настила, стойкие к соленому воздуху. Сначала рассматривали A240 316, но расчеты показали, что лучше дуплексная сталь 2205 из-за высокой прочности. Правда, пришлось повозиться с механической обработкой – она тверже, но в итоге конструкция выдержала все нагрузки.

Ошибки, которых стоит избегать

Самая распространенная – экономия на испытаниях. Как-то раз мы взяли партию плит A240 304 без проверки на межкристаллитную коррозию. Результат: после полугода работы в цеху с хлоридами появились трещины. Теперь всегда настаиваем на тестах по ASTM A262 – да, это удорожает заказ, но дешевле, чем переделывать узлы.

Другая ошибка – игнорирование условий поставки. Например, плиты могут поставляться с окалиной, которую нужно удалять перед использованием. Если пропустить этот шаг, сварные швы получаются некачественными. У нас был конфликт с поставщиком, который отгрузил материал без предварительной травки – пришлось срочно искать подрядчика для очистки.

И конечно, не стоит доверять только документам. Я всегда прошу образцы для собственных проверок. Как-то раз в сертификате было указано соответствие A240 321, а на деле химический состав не дотягивал до норм по титану. Хорошо, что вовремя заметили – заменили партию до начала производства.

Советы по выбору и сотрудничеству

При заказе OEM плиты A240 важно четко формулировать требования не только к марке стали, но и к дополнительным обработкам. Например, если нужна зеркальная поверхность – уточните стандарт полировки. Или если плиты будут использоваться в вакуумных камерах – может потребоваться дегазация.

Сотрудничество с проверенными производителями, такими как JN Special Alloy Technology Co., Ltd. (их сайт https://www.jnalloy.ru), часто выгоднее из-за полного цикла контроля. Они работают с нержавеющими, дуплексными и никелевыми сплавами, включая Inconel и Hastelloy, что позволяет подобрать решение под любую задачу. Из моего опыта: их техотдел всегда готов помочь с подбором аналогов, если оригинал недоступен.

Не забывайте про упаковку и маркировку – каждая плита должна иметь бирку с номером плавки. Это упрощает трассировку в случае проблем. И последнее: всегда закладывайте время на входной контроль, даже если доверяете поставщику. Мелочи вроде проверки твердости или ультразвукового сканирования могут предотвратить крупные убытки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Труба из хастеллоя B3

Труба из хастеллоя B3 -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L -

Супердуплексная сталь S32750

Супердуплексная сталь S32750 -

Пластина из сплава 20

Пластина из сплава 20 -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Прутки из инконеля 718

Прутки из инконеля 718 -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

Фланцы из нержавеющей стали 304

Фланцы из нержавеющей стали 304 -

Труба из инконеля 601

Труба из инконеля 601 -

Поковки из сплав 20

Поковки из сплав 20

Связанный поиск

Связанный поиск- Китай 316H Стальная труба из нержавеющей стали Поставщик

- скидка плиты 2507

- Стальная труба из инколоя 825

- Стальная труба из монеля

- 347H Фланец из нержавеющей стали

- Китай Стальная труба из нержавеющей стали Поставщик

- плиты 2205 Производители

- 316L Круглый стержень из нержавеющей стали

- дешево ASTM A240

- 316 Фланец из нержавеющей стали