OEM плиты S32205

Когда речь заходит об OEM плиты S32205, многие сразу представляют стандартный дуплекс с 50/50 феррита и аустенита, но на практике химический баланс - это постоянно меняющаяся величина. В JN Alloy мы столкнулись с тем, что даже при идеальном соблюдении ASTM A240 параметры ударной вязкости могут 'поплыть' после сварки.

Химические нюансы, которые не пишут в сертификатах

Последняя партия для норвежского заказчика показала - содержание азота в 0.18% вместо стандартных 0.14-0.20% дало прирост стойкости к точечной коррозии на 15°C в тестах ASTM G48. Но при этом пришлось увеличить скорость прокатки на 8%, иначе появлялись зоны с неравномерной структурой.

Как-то пришлось переделывать всю термообработку из-за неучтенного содержания вольфрама в 0.03% от предыдущей плавки. Мелочь, а влияет на стабильность ферритной фазы после отжига при 1080°C.

Сейчас отслеживаем взаимосвязь между скоростью охлаждения и содержанием хрома в пограничных зонах - при быстром охлаждении ниже 900°C иногда выпадают карбиды, хотя по сертификату все в норме.

Проблемы с геометрией при крупных заказах

Для российской нефтехимической компании делали плиты 120х3000х6000 мм - при таких размерах даже идеальная химия не гарантирует отсутствие коробления. Пришлось разрабатывать специальные режимы правки с контролем остаточных напряжений.

Запомнился случай, когда отклонение в 2 мм по толщине на краях плиты приводило к проблемам при фрезеровке уплотнительных поверхностей для теплообменников. Теперь всегда оговариваем допуски не только по середине, но и по краям.

Особенно сложно с резкой - плазменная резка иногда вызывает локальный перегрев кромок, что снижает коррозионную стойкость. Для критичных применений рекомендуем механическую обработку с последующим травлением.

Специфика контроля качества под разные стандарты

Европейские заказчики часто требуют дополнительные тесты по DIN EN 10204 3.2, хотя у нас есть все сертификаты по ASME. Приходится делать двойной контроль - особенно по ультразвуковому тестированию.

Недавно открыли для себя нюанс: при испытаниях на стойкость к межкристаллитной коррозии по ASTM A262 Practice E результаты могут отличаться в зависимости от скорости охлаждения образцов после травления.

Для американских клиентов обязательно делаем дополнительные тесты на pitting resistance equivalent number - там своя методика расчета, отличающаяся от европейской.

Логистические сложности с готовыми изделиями

При отгрузке в Казахстан столкнулись с проблемой конденсата при перепадах температур - несмотря на защитную упаковку, на поверхности появились следы поверхностной коррозии. Теперь используем вакуумную упаковку с силикагелем.

Для морских поставок пришлось разработать специальную схему крепления - стандартные ремни вызывали микротрещины на кромках при качке. Перешли на нейлоновые стропы с усиленными краями.

Сроки доставки часто срываются из-за задержек на таможенном контроле - особенно когда инспекторы требуют дополнительные испытания образцов. Приходится заранее готовить дублирующие образцы.

Экономические аспекты производства

Себестоимость сильно зависит от цен на никель - при скачках курса приходится пересматривать контракты. В прошлом квартале удалось сэкономить 12% за счет оптимизации режимов термообработки.

Обрезки после раскроя часто накапливаются - сейчас пробуем переплавлять их для менее ответственных применений, но пока не получается сохранить требуемое соотношение фаз.

Заметил интересную закономерность - при заказах от 20 тонн становится выгоднее использовать специальные защитные атмосферы при термообработке, хотя для малых партий это нерентабельно.

Перспективы развития материала

Сейчас экспериментируем с добавками меди до 0.8% - это улучшает стойкость к кислым средам, но требует точного контроля температуры прокатки. Первые результаты обнадеживают.

Интересное направление - комбинированные плиты с наплавкой более стойкими сплавами для агрессивных сред. Но пока не удалось решить проблему дифференциального расширения при циклических нагрузках.

Для энергетики пробуем варианты с контролируемой текстурой - это позволяет улучшить усталостные характеристики при вибрационных нагрузках. Но технология еще требует доработки.

В целом OEM производство плит S32205 продолжает преподносить сюрпризы, несмотря на кажущуюся изученность материала. Каждый новый заказ - это новые вызовы, особенно когда речь идет о нестандартных размерах или особых условиях эксплуатации. Главное - не бояться экспериментировать и тщательно документировать все наблюдения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO -

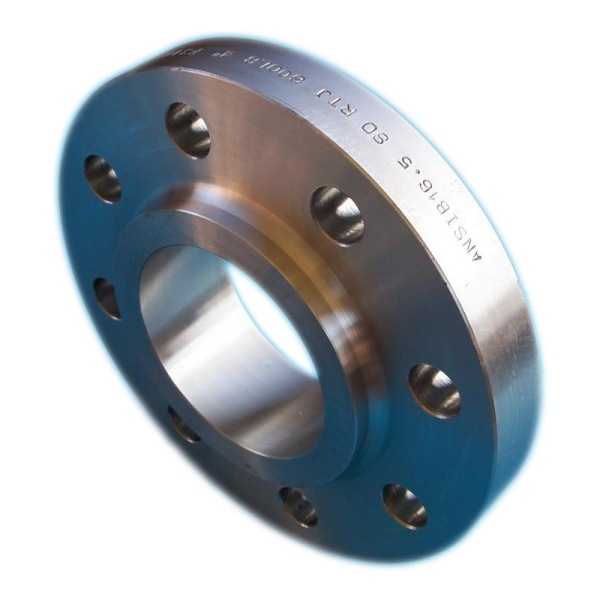

Фланец из никеля 200

Фланец из никеля 200 -

Сплав 31

Сплав 31 -

Фитинги BW из нержавеющей стали 304L

Фитинги BW из нержавеющей стали 304L -

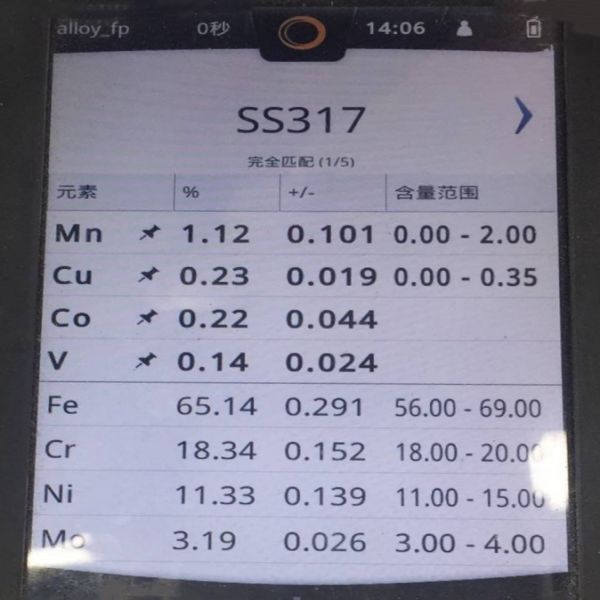

Труба из нержавеющей стали 317

Труба из нержавеющей стали 317 -

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Китай Трубопроводная арматура из инконеля заводы

-

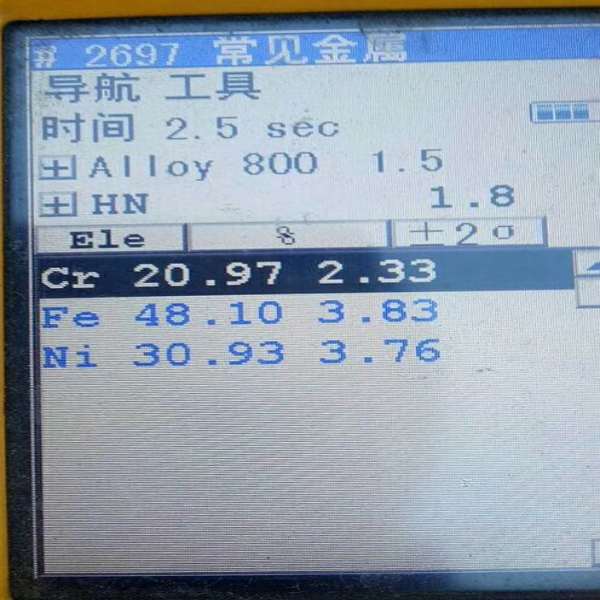

Инколой 800

Инколой 800 -

Фланец из хастеллоя C276

Фланец из хастеллоя C276 -

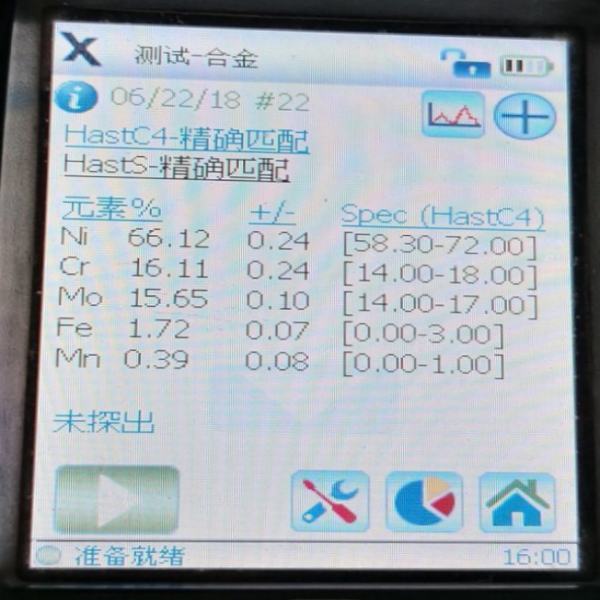

Хастеллой C4

Хастеллой C4 -

Труба из нержавеющей стали 347

Труба из нержавеющей стали 347