OEM плиты S32750

Когда речь заходит о S32750, многие сразу думают о стандартных размерах и сертификатах, но в OEM-поставках всё сложнее – тут каждый миллиметр толщины и химический состав влияют на срок службы оборудования. Порой заказчики требуют идеального соответствия EN 10088-2, забывая, что реальные условия эксплуатации в химической промышленности требуют адаптации состава.

Особенности дуплексной стали S32750

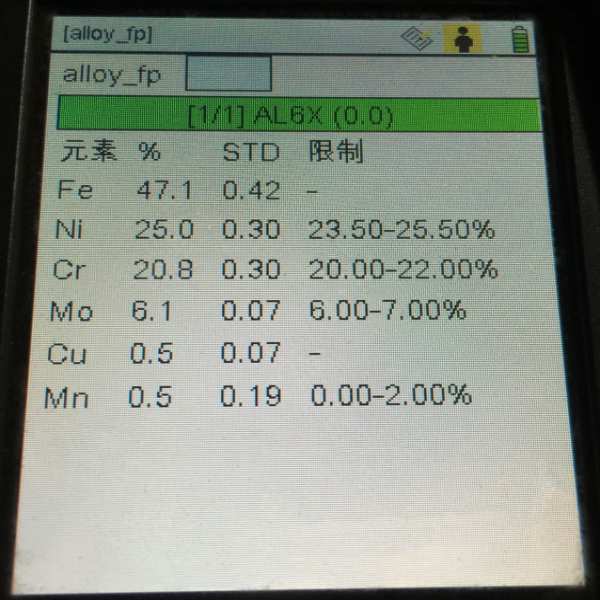

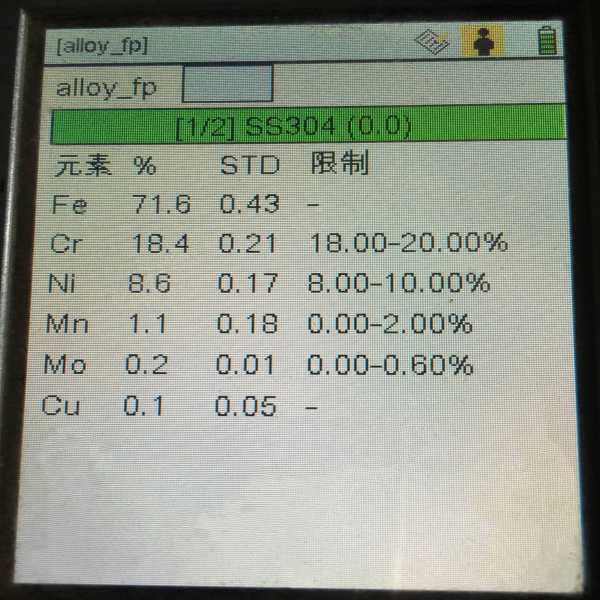

Работая с JN Special Alloy Technology Co., Ltd., мы не раз сталкивались с тем, что клиенты путают S32750 с обычной нержавейкой. На самом деле это дуплексная сталь с почти равным соотношением аустенита и феррита – отсюда и стойкость к коррозии под напряжением в хлоридных средах. Но если в химическом составе не выдержать баланс молибдена и азота, даже сертифицированный материал даст трещины на сварных швах.

Помню случай на нефтехимическом заводе под Уфой: заказали плиты для теплообменника, но не учли содержание меди в сплаве. После полугода эксплуатации началась точечная коррозия – пришлось экстренно менять всю партию. Теперь всегда советую заказчикам проверять не только сертификаты, но и реальные тесты в условиях конкретного производства.

Кстати, на сайте https://www.jnalloy.ru есть хорошая подборка данных по коррозионной стойкости S32750 в разных средах – от серной кислоты до морской воды. Но лично я всегда требую дополнительные испытания, особенно если речь идет о температурах выше 80°C.

Проблемы при обработке плит

С механической обработкой S32750 есть нюансы – из-за высокой прочности инструмент изнашивается в 2-3 раза быстрее, чем при работе с нержавейкой 304. Обычно рекомендуем твердосплавные фрезы с покрытием, но один раз попробовали керамические – оказалось, они дают слишком большой нагрев, что рискованно для структуры материала.

При резке плит толщиной свыше 80 мм часто возникает деформация кромок – особенно если использовать плазменную резку без подогрева. Мы сейчас отработали технологию с предварительным нагревом до 150°C и последующей медленной охлаждением – так удается сохранить коррозионные свойства.

Еще важный момент: многие забывают, что после механической обработки обязательно нужно травление для восстановления пассивного слоя. Как-то пропустили этот этап для партии плит в пищевое оборудование – через месяц появились рыжие потёки.

Контроль качества в OEM-поставках

В JN Special Alloy Technology Co., Ltd. система контроля построена грамотно – ультразвуковой контроль каждой плиты, тесты на межкристаллитную коррозию, полный химический анализ. Но я всегда дополнительно проверяю макроструктуру – бывает, что при неправильной прокатке образуются полосы феррита, которые снижают ударную вязкость.

Особенно строгие требования к поставкам для энергетики – там помимо стандартных испытаний требуют тесты на длительную прочность при высоких температурах. Однажды отклонили целую партию из-за незначительного отклонения по содержанию вольфрама – всего 0,02%, но для критичных применений это оказалось важно.

Сейчас многие производители экономят на контроле поверхности – допускают мелкие царапины, считая их несущественными. Но в теплообменниках именно с таких дефектов начинается коррозия. Наш стандарт – шлифовка до Ra ≤ 0,8 мкм.

Логистика и хранение

С транспортировкой толстых плит (особенно от 100 мм) вечные проблемы – обычные стропы оставляют вмятины на кромках. Перешли на нейлоновые стропы с защитными вкладышами – дороже, но сохраняем геометрию. Зимой добавляем конденсационные риски – если плиты привезти с мороза в тёплый цех, появляется конденсат, который может запустить коррозию.

Хранение на открытых площадках – отдельная головная боль. Даже у S32750 при длительном контакте с промышленной атмосферой могут появиться пятна поверхностной коррозии. Особенно в портовых зонах – соль в воздухе делает своё дело. Теперь всегда настаиваем на крытых складах с контролем влажности.

Интересный опыт был с поставкой в Мурманск – заказчик требовал специальную упаковку с вакуумными пакетами и силикагелем. Сначала посчитали это избыточным, но после того как обычная партия в полиэтилене пришла с побежалостью – пересмотрели подход.

Экономические аспекты выбора

Цена на OEM плиты S32750 сильно зависит не только от толщины, но и от степени обработки. Иногда выгоднее заказать плиты с припуском и доводить на месте – но это только если есть оборудование для обработки дуплексных сталей. Для мелких серий обычно дороже выходит.

Сравнивали как-то поставки из разных источников – у JN Special Alloy Technology оказался оптимальный баланс цены и качества, особенно по допускам по толщине. Китайские аналоги дешевле на 15-20%, но разброс по химическому составу больше, а это риск для ответственных применений.

Ещё важно учитывать доступность размеров – стандартные плиты 1500x3000 мм есть всегда, а вот нестандартные форматы могут делать до 3 месяцев. Лучше заранее планировать закупки, особенно для проектного производства.

Перспективы применения

В последнее время вижу рост спроса на S32750 для оффшорных платформ – заменяют более дорогие никелевые сплавы там, где нет экстремальных температур. Но есть нюанс с кавитационной эрозией – в некоторых случаях всё же приходится возвращаться к Inconel 625.

Интересное направление – комбинированные конструкции, где S32750 работает в паре с бронзой или титаном. Но тут важно продумывать электрохимическую совместимость – гальванические пары могут ускорить коррозию.

Судя по заказам через https://www.jnalloy.ru, всё чаще запрашивают плиты для опреснительных установок – видимо, тема водоочистки становится приоритетной. И это логично – S32750 показывает себя лучше, чем стандартные нержавейки в солёной воде.

Соответствующая продукция

Соответствующая продукция