OEM труба 2205

Когда слышишь про OEM трубу 2205, многие сразу думают про химическую промышленность или морскую воду. Но на деле дуплексная сталь 2205 — это не просто 'универсальный солдат'. Я вот помню, как в 2018 году заказчик требовал трубы для теплообменников с рабочей температурой под 300°C. Мы тогда поставили стандартную 2205, а через полгода получили рекламации по трещинам в зонах термического влияния. Оказалось, что при длительном нагреве выше 280°C начинает выделяться сигма-фаза. Это типичная ошибка — считать, что дуплекс подходит для любых агрессивных сред.

Что скрывается за маркировкой OEM

OEM-производство — это не просто нанесение логотипа на готовую продукцию. Когда JN Special Alloy Technology Co., Ltd. делает трубы под заказ, мы контролируем всю цепочку: от химического состава слитка до термической обработки. Например, для OEM труба 2205 критично содержание азота — если будет меньше 0,14%, сопротивление точечной коррозии упадет вдвое. Проверяли на образцах от разных поставщиков: где азот на нижнем пределе, там и CPT (Critical Pitting Temperature) не превышает 30°C вместо заявленных 35°C.

Часто заказчики просят 'удешевить' за счет толщины стенки. Но для 2205 минимальная толщина — не прихоть, а защита от коррозионного растрескивания. Был случай с нефтяной платформой в Каспийском море: уменьшили стенку с 8 до 6 мм для экономии, а через год трубы пошли трещинами в сварных швах. Пришлось менять всю систему, включая фланцы и фитинги.

На сайте https://www.jnalloy.ru мы специально вынесли раздел с реальными испытаниями — не сертификаты, а именно фото микроструктур после разных режимов охлаждения. Потому что видел много 'бумажных' поставщиков, у которых в документах все идеально, а в металлографии виден пережог.

Практические нюансы сварки

Со сваркой 2205 всегда получается интересно. Некоторые сварщики привыкли к обычной нержавейке и льют больше тока — а потом удивляются, почему шов темнеет. Для дуплекса нужно строго держать межпроводную температуру 80-120°C. Мы как-то пробовали варить на 150°C — получили феррита 45% вместо оптимальных 35-40%. Результат — падение ударной вязкости на 20%.

Забавный момент с защитными газами: многие экономят на аргоне, добавляют азот только в теориях. А на практике без 2-3% азота в защитном газе получается обедненная азотом зона сплавления. Проверяли на стыках труб для опреснительной установки — там, где варили с чистым аргоном, через полгода появились точечные коррозии.

Еще про трубы из дуплекса: если предстоит гибка, обязательно нужно отжигать после деформации. Один раз видел, как трубу гнули в холодном состоянии — казалось бы, небольшая деформация. Но через месяц по внешнему радиусу пошли микротрещины. Теперь всегда настаиваем на термообработке после любого холодного формоизменения.

Контроль качества — где чаще всего косячат

С инспекцией бывают курьезы. Как-то приезжал заказчик с ультразвуком, проверял трубы по всему объему. А я ему: 'Для 2205 УЗИ — это хорошо, но главное — это испытания на CPT в хлоридах'. Потому что видел трубы, которые прошли все стандартные тесты, но в реальной морской воде дали коррозию. Оказалось, в материале было повышенное содержание меди — поставщик сэкономил на ломе.

Химический состав — отдельная тема. Некоторые думают, что главное — хром и молибден. Но для OEM труба 2205 критичен еще и марганец. Если выше 2% — будет хуже стойкость к сероводородному растрескиванию. Мы в JN Special Alloy Technology специально держим марганец на уровне 1,2-1,5% для нефтегазовых применений.

Про термообработку: идеальная температура для 2205 — °C с быстрым охлаждением. Но многие производители экономят на охлаждении — медленно спускают с печи. В результате получают выделения карбидов по границам зерен. Проверяйте микроструктуру — это важнее сертификатов.

Реальные кейсы из практики

В 2021 году делали партию труб для завода удобрений с серной кислотой. Заказчик хотел сэкономить и взять 316L, но мы настояли на 2205. Через год получили благодарность — на соседних участках, где стояла 316L, уже появились следы коррозии, а наши трубы были как новые. Здесь важно было не только правильно подобрать марку, но и обеспечить полировку внутренней поверхности до Ra 0,8 мкм.

А вот неудачный опыт: поставили трубы для теплообменника морской воды, но не учли скорость потока. При проектной 2 м/с все было хорошо, но когда систему запустили на 4 м/с — началась эрозионно-коррозионная деградация. Пришлось переделывать с более толстой стенкой. Теперь всегда спрашиваем у заказчиков реальные параметры работы, а не только 'среду'.

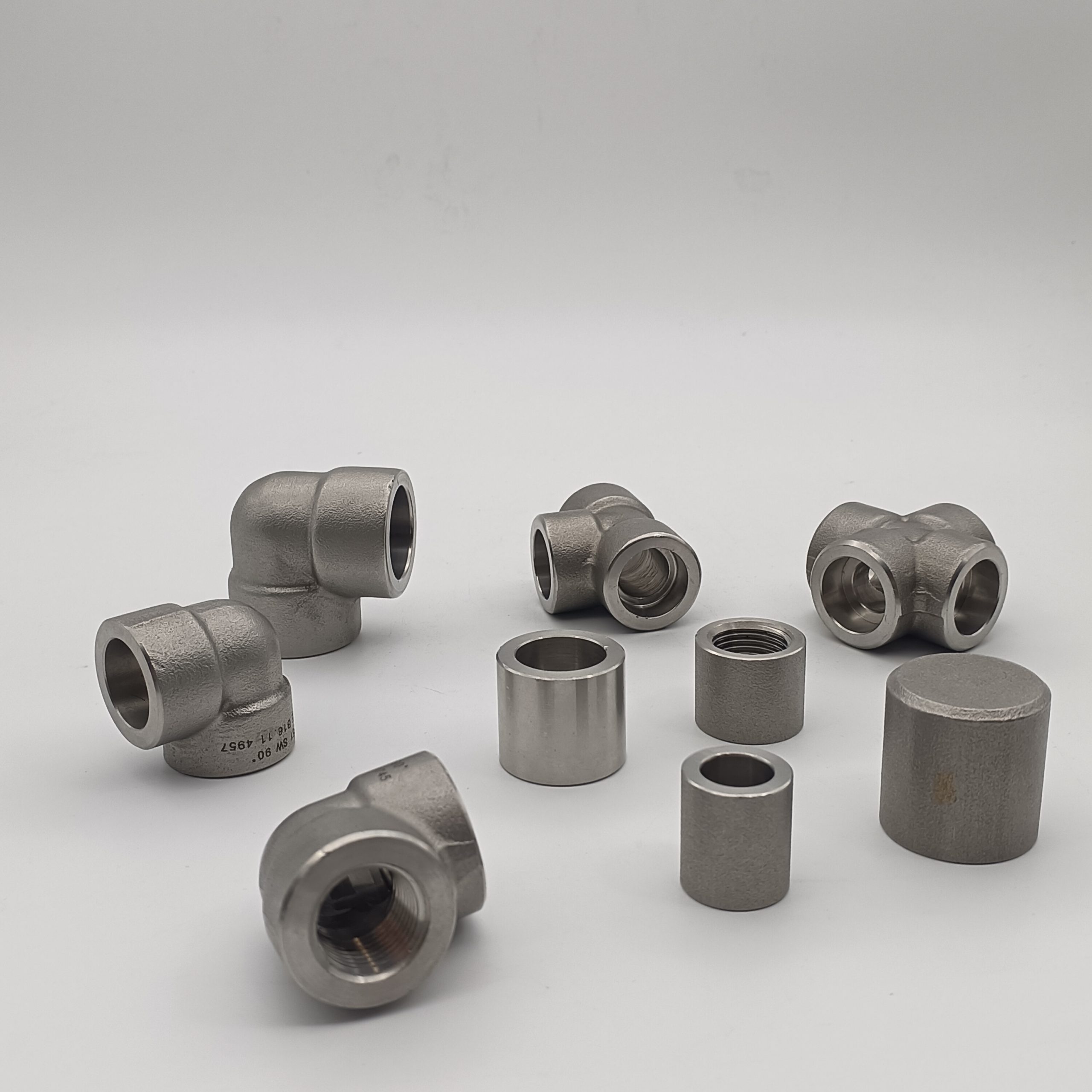

С фланцами из 2205 тоже есть тонкость — нельзя просто взять и отлить фланец как из углеродистой стали. Нужна ковка с последующей термообработкой. Видел как-то фланцы, сделанные литьем — пошли трещины от термоциклирования. С тех пор в JN Alloy делаем только кованые фланцы, даже если дороже.

Перспективы и ограничения материала

Сейчас многие пытаются заменить 2205 на более дешевые аналоги типа 904L. Но это не всегда оправдано — например, для сред с хлоридами 2205 часто показывает себя лучше из-за двухфазной структуры. Хотя для серной кислоты средней концентрации действительно лучше подходит 904L.

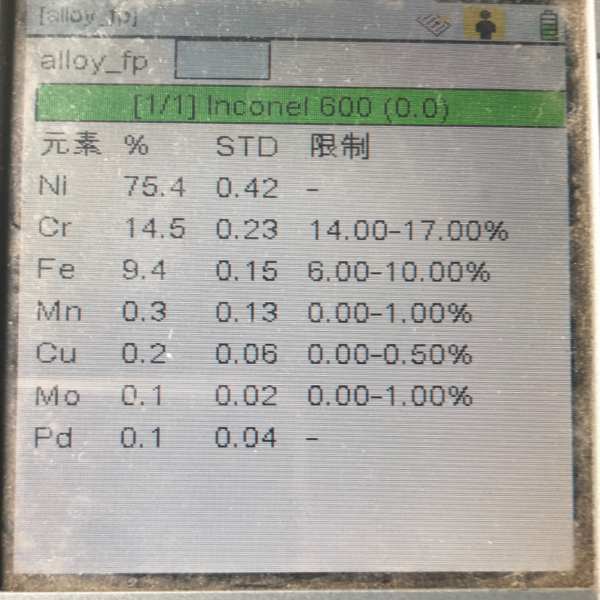

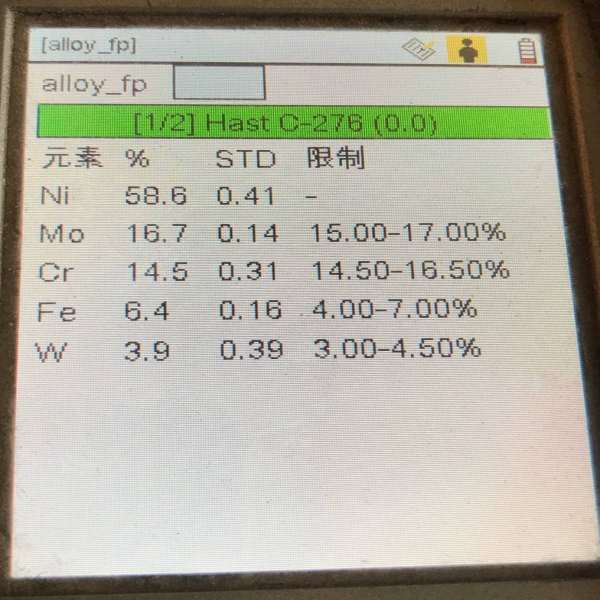

Интересное наблюдение: последние годы появилось много подделок из Китая, где выдают 2201 за 2205. Отличить можно только по анализу спектрометром — у 2201 молибдена всего 0,3%. Мы в https://www.jnalloy.ru теперь выкладываем видео с испытаниями каждой партии, чтобы клиенты видели реальный материал.

Из новых тенденций — все чаще просят трубы с внутренним покрытием. Но для 2205 это обычно не нужно, разве что для особых случаев вроде фармацевтики. А так дуплекс и так отлично держит большинство сред. Главное — не экономить на контроле на всех этапах, от выбора заготовки до финальной термообработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из инколоя 800H

Фланец из инколоя 800H -

Поковки из нержавеющей стали 347

Поковки из нержавеющей стали 347 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Труба из инконеля 718

Труба из инконеля 718 -

Поковки из инконеля 625

Поковки из инконеля 625 -

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Хастеллой C276

Хастеллой C276 -

Никель 200

Никель 200 -

Труба из инконеля 600

Труба из инконеля 600 -

Фланец из хастеллоя B2

Фланец из хастеллоя B2

Связанный поиск

Связанный поиск- 317 Трубопроводная арматура из нержавеющей стали

- Китай Сварная труба из нержавеющей стали Производители

- Круглый стержень из хастеллойной стали C4

- Китай 316L Стальная труба из нержавеющей стали продукт

- известный ASTM A312

- 321H Трубопроводная арматура из нержавеющей стали

- 316 Фланец из нержавеющей стали

- 317L Фланец из нержавеющей стали

- тройник 304 нержавеющей

- плиты S32750 Поставщик