OEM труба 2507

Когда слышишь ?OEM труба 2507?, первое, что приходит в голову — это дуплексная нержавейка с кучей сертификатов. Но на практике половина поставщиков путает термообработку с закалкой, а потом удивляются, почему на сварных швах появляются сигма-фазы. Вот именно об этих подводных камнях и хочу разложить по полочкам.

Чем OEM-поставка отличается от стандартной

Многие до сих пор считают, что OEM — это просто нанесение логотипа на готовую трубу. В реальности же разница начинается с химического состава плавки. Для 2507 критично содержание азота — даже отклонение на 0,02% уже приводит к падению коррозионной стойкости в сварных соединениях. Один раз видел, как на объекте в Сочи трубы, купленные ?по выгодной цене?, за полгода покрылись рыжими пятнами именно в зонах сварки.

При OEM-производстве, например через JN Special Alloy Technology Co., Ltd., сразу оговариваешь не только геометрию, но и параметры термички. Их сайт https://www.jnalloy.ru удобен тем, что есть раздел с технологическими листами — можно сразу проверить, соответствуют ли их режимы отжига требованиям NORSOK M-650.

Кстати, они как раз из тех, кто дуплексные сплавы не просто режет, а ведет от плавки до финишного контроля. Это важно, потому что 2507 склонен к образованию межкристаллитной коррозии, если нарушить цикл охлаждения после горячей деформации.

Где чаще всего ошибаются при заказе 2507

Самая частая ошибка — заказывать трубы по ГОСТу для хлорсодержащих сред. Наш отечественный стандарт не учитывает скорость охлаждения после сварки в полевых условиях. Помню случай на химическом заводе в Уфе: привезли трубы, вроде бы все сертификаты есть, а после монтажа на стыках пошли микротрещины. Оказалось, поставщик не делал дополнительные испытания на стойкость к щелевой коррозии.

Еще момент: многие не проверяют чистоту поверхности. Для 2507 шероховатость Ra не должна превышать 0,8 мкм, иначе в поры забиваются хлориды. Один немецкий подрядчик как-то прислал трубы с идеальной геометрией, но с рисками от абразивной резки — в морской воде такие места стали очагами питтинга.

Сейчас всегда требую от поставщиков вроде JN Alloy прикладывать фото поверхности под микроскопом. В их описании (https://www.jnalloy.ru) заявлено производство от плиты до фитингов, что логично — когда один производитель контролирует всю цепочку, меньше шансов получить брак на стыках.

Почему геометрия важнее марки стали

Был у меня печальный опыт с трубой 2507 OD 114mm — вроде бы химия идеальная, но при монтаже фланцев выяснилось, что овальность превышает допустимые 0,5%. Пришлось экстренно заказывать конусные переходники, проект встал на три недели.

С тех пор всегда замеряю не только толщину стенки, но и отклонение по кривизне. Для напорных систем даже 0,3% овальности уже критично — вызывает вибрацию, которая за год ?съедает? пятую часть ресурса трубы.

Кстати, у JN Special Alloy Technology в разделе дуплексных сплавов есть таблицы с предельными отклонениями — видно, что они учитывают не только стандартные допуски, но и поправку на термическое расширение. Это профессионально, потому что 2507 при нагреве до 300°C ведет себя иначе, чем обычная нержавейка.

С чем сталкиваешься при монтаже

Самое неприятное — когда трубы приходят без маркировки партий. Как-то получил три партии 2507, внешне идентичные, а при сварке одна дала неравномерную зону термического влияния. Пришлось срочно делать металлографический анализ — оказалось, разные плавки с разной скоростью охлаждения.

Теперь всегда требую, чтобы на каждом хлысте был штамп с номером плавки. В идеале — как у тех же jnalloy.ru, где можно по номеру отследить всю историю обработки.

Еще нюанс: 2507 требует специальных припоев. Стандартные флюсы для нержавейки тут не работают — нужны составы с повышенным содержанием серебра. Один раз пробовали сэкономить на этом, получили течь в резьбовых соединениях через 200 часов работы.

Как оценить реальное качество без лаборатории

Есть простой полевой тест: берешь образец трубы, нагреваешь газовой горелкой до 500°C и резко охлаждаешь в воде. Если после этого появляются микротрещины — значит, нарушена термообработка. Конечно, это не заменяет полноценные испытания, но для быстрой проверки на объекте работает.

Еще смотрю на цвет окалины после плазменной резки — у правильного 2507 он равномерный серо-голубой. Если есть рыжие пятна — вероятно, проблемы с содержанием молибдена.

Кстати, на сайте JN Special Alloy Technology Co., Ltd. в описании материалов есть конкретные значения по коррозионной стойкости в разных средах. Это полезно, потому что можно сразу прикинуть, подойдет ли их труба для конкретного технологического процесса.

Почему OEM иногда выгоднее стандарта

Стандартные трубы 2507 часто делают с запасом по толщине стенки — производители перестраховываются. В OEM-поставке можно точно задать параметры под расчетное давление, что дает экономию до 15% на метраже. Особенно это важно для крупных объектов типа нефтеперерабатывающих заводов.

Один раз заказывали на https://www.jnalloy.ru трубы с переменной толщиной стенки — для участков с разным давлением. Получилось избежать лишних сварных стыков, плюс снизили общий вес конструкции.

Важный момент: при OEM-поставке всегда есть возможность получить образцы для предварительных испытаний. Мы как-то тестировали три варианта термообработки на образцах от JN Alloy прежде чем заказывать основную партию — в итоге выбрали режим с двойным отжигом, хотя изначально планировали стандартный.

Что чаще всего упускают из вида

Многие забывают, что 2507 требует особых условий хранения. Если трубы лежат на открытом воздухе рядом с медными изделиями — возникает гальваническая коррозия. Видел такое на складе в Новороссийске — пришлось списывать целую партию.

Еще нюанс — упаковка. Дешевые пластиковые заглушки вызывают конденсацию влаги, лучше использовать пробковые или композитные. Кстати, в JN Special Alloy Technology это учли — у них в стандартной поставке идут заглушки из пористого полипропилена.

И главное — никогда не принимайте трубы без повторного контроля твердомера. Как-то получили партию, где заявленная твердость 28 HRC, а по факту 32 — пришлось возвращать. С тех пор всегда проверяю сам, несмотря на сертификаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

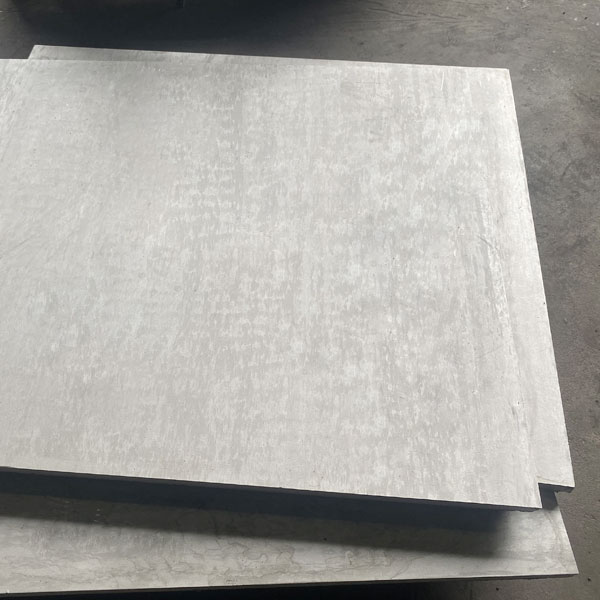

Пластина из инколоя 800H

Пластина из инколоя 800H -

Поковки из нержавеющей стали 316

Поковки из нержавеющей стали 316 -

Фитинги BW из инколоя 800H

Фитинги BW из инколоя 800H -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Фитинги BW из никель 200

Фитинги BW из никель 200 -

Труба из инколоя 800

Труба из инколоя 800 -

Инконель 718

Инконель 718 -

Прутки из нержавеющей стали 316

Прутки из нержавеющей стали 316 -

Прутки из нержавеющей стали 17-4PH

Прутки из нержавеющей стали 17-4PH