OEM труба 904L

Когда слышишь про OEM трубу 904L, первое, что приходит в голову — это вечные проблемы с сертификацией. Многие думают, что раз сплав коррозионностойкий, то можно брать любой прокат с маркировкой 2RK65. А потом удивляются, почему на сварных швах в хлорсодержащей среде появляются рыжие подтёки.

Что скрывается за цифрами 904L

Начнём с базового непонимания состава. Видел как-то на одном объекте, где закупили OEM трубу 904L у непроверенного поставщика — в анализах медь была на нижнем пределе, всего 1.2%. Для агрессивных сред типа сернокислых растворов это критично. Пришлось демонтировать уже смонтированные участки.

Кстати, про медь — именно она даёт стойкость к серной кислоте. Но если в среде есть ионы хлора, нужно смотреть ещё и на молибден. В нормальной 904L его минимум 4.5%, но я встречал трубы где едва дотягивали до 4.2%. Для морской воды уже рискованно.

Запомнил один случай на химическом заводе под Казанью — там использовали трубы с правильным химическим составом, но проблемы начались из-за термической обработки. После сварки не сделали отжиг — через полгода по швам пошли трещины. Пришлось объяснять заказчику, что OEM подразумевает не только геометрию, но и полный цикл постобработки.

Проблемы с геометрией OEM труб

С толщиной стенки вечные сложности. По стандарту допуск ±10%, но для высоких давлений это слишком грубо. Как-то заказывали партию для гидросистем с номинальной толщиной 4мм — пришло где-то 3.6, где-то 4.3. Пришлось сортировать вручную, половину браковать.

Особенно критична овальность для бесшовных труб. Для технологических линий с быстрыми потоками даже 1% овальности создаёт турбулентность. Помню, на спиртовом заводе из-за этого была повышенная вибрация — пришлось ставить дополнительные опоры.

Резьбовые соединения — отдельная история. Если на трубах нет фаски под углом 37°, при затяжке образуются микротрещины. Один поставщик уверял, что это мелочь, но мы провели испытания — ресурс соединения падал на 30%.

Специфика работы с JN Special Alloy Technology

С JN Special Alloy Technology Co., Ltd. столкнулись лет пять назад, когда искали поставщика для сложного проекта с морской водой. На их сайте https://www.jnalloy.ru обратили внимание на раздел с дуплексными сталями — там же нашли и 904L. Что важно — сразу предоставили полный пакет сертификатов, включая ультразвуковой контроль.

Работая с ними, отметил их подход к термической обработке — все трубы проходят полный цикл отжига с контролем температуры в печи. Это критично для сохранения коррозионной стойкости. Хотя однажды была партия с неравномерным нагревом — заметили только при микроструктурном анализе.

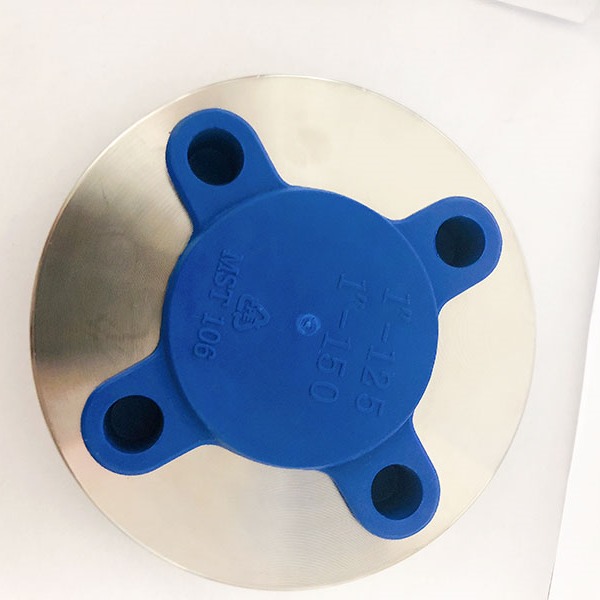

Из прутков и фланцев они тоже делают неплохо, но именно для OEM трубы 904L у них лучше всего налажен контроль качества. Видимо, из-за специализации на нержавеющих и никелевых сплавах. Кстати, по инконелям у них есть интересные решения, но это уже другая тема.

Типичные ошибки монтажа

Самая частая проблема — неправильная зачистка после сварки. Для 904L обязательно пассивирование, иначе в зоне термического влияния начинается точечная коррозия. Видел объект, где сэкономили на этом этапе — через год пришлось менять участки трубопровода.

Ещё момент — контакт с углеродистыми сталями. Как-то раз наблюдал, как монтажники использовали стальные щётки для зачистки — потом везде были следы железной contamination. Пришлось делать кислотную промывку всей системы.

Крепёж — отдельная головная боль. Если использовать обычные нержавеющие болты, возникает гальваническая пара. Для фланцевых соединений нужно либо изолирующие прокладки, либо болты из того же сплава. Один проект чуть не сорвался из-за этой мелочи.

Контроль качества на практике

Ультразвуковой контроль — обязателен, но недостаточен. Для ответственных объектов добавляем рентген — особенно для сварных стыков. Как-то нашли включения вольфрама в шве — электрод неправильно хранили.

Химический анализ — берём пробы с каждой партии, даже при наличии сертификатов. Были случаи, когда в документах одно, а в реальности — небольшое отклонение по хрому или молибдену. Для большинства применений некритично, но для фармацевтики уже брак.

Испытания на межкристаллитную коррозию — делаем выборочно, но регулярно. После того случая с неправильным отжигом теперь проверяем каждую третью партию. Дорого, но дешевле чем переделывать объект.

Экономические аспекты выбора

Цена OEM трубы 904L сильно зависит от формы поставки. Бесшовные дороже на 30-40%, но для высоких давлений альтернатив нет. Для низких давлений иногда можно брать сварные — но только с полным контролем шва.

Сроки поставки — вот где часто скрываются проблемы. Стандартные размеры есть в наличии, а нестандартные могут делать до 3 месяцев. Один проект заморозили из-за этого — пришлось искать альтернативных поставщиков.

Отходы производства — при раскрое остается около 15% обрезков. Их можно сдавать обратно производителю, но выгоднее только при больших объёмах. Для мелких проектов проще хранить как страховой запас для ремонта.

Перспективы применения

В последнее время вижу рост спроса на 904L для опреснительных установок. Там где раньше ставили титан, теперь часто выбирают этот сплав — дешевле и проще в обработке.

Для химической промышленности появляются новые применения — особенно в производствах где есть смешанные среды: кислоты плюс хлориды. Но тут нужно очень точно считать концентрации и температуры.

Интересное направление — пищевая промышленность, особенно производства с агрессивными моющими средствами. Там где обычная нержавейка не выдерживает частых санитарных обработок, 904L показывает себя хорошо. Но пока это дорогое решение для большинства заводов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из хастеллоя G30

Пластина из хастеллоя G30 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Фитинги BW из нержавеющей стали 17-4PH

Фитинги BW из нержавеющей стали 17-4PH -

Поковки из нержавеющей стали 321

Поковки из нержавеющей стали 321 -

Нержавеющая сталь 347H

Нержавеющая сталь 347H -

Прутки из сплава 31

Прутки из сплава 31 -

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

Труба из нержавеющей стали 304L

Труба из нержавеющей стали 304L -

Прутки из нержавеющей стали AL6XN

Прутки из нержавеющей стали AL6XN -

Пластина из сплава 31

Пластина из сплава 31 -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L