OEM труба A312

Когда слышишь про A312, многие сразу думают про стандартные размеры нержавеющих труб, но на деле с этим ГОСТом есть нюансы, которые всплывают только при работе с конкретными проектами. Например, разница в допусках по толщине стенки для горячекатаных и холоднодеформированных труб — момент, который не всегда учитывают при первичном заказе, а потом получаем проблемы с сваркой.

Основные сложности с материалом

В прошлом году столкнулись с ситуацией, когда для химического производства заказали трубы A321 из нержавейки 316L, но по факту получили партию с повышенным содержанием серы. Это выяснилось только после того, как на объекте начали появляться микротрещины в зонах сварки. Пришлось разбираться — оказалось, поставщик сэкономил на раскислении стали.

Кстати, по OEM труба A312 важно не только химический состав, но и состояние поверхности. Как-то пришлось забраковать партию из-за мелких рисок после холодной прокатки — визуально почти незаметно, но для пищевого оборудования такие дефекты критичны.

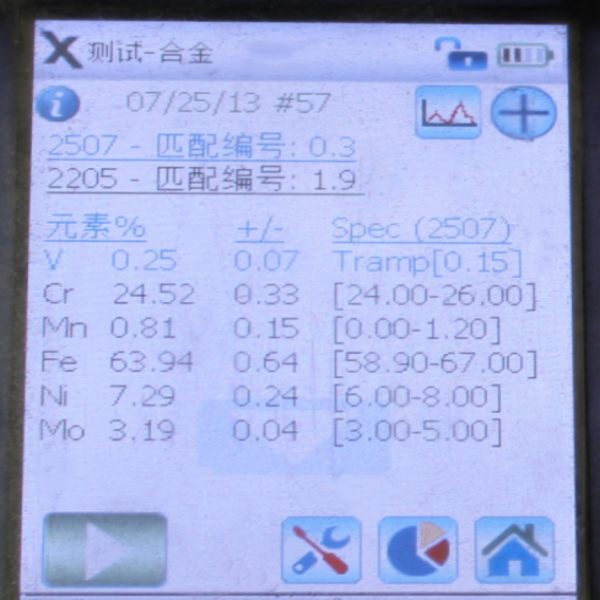

Особенно сложно с дуплексными сталями типа 2205 — тут и термообработку нужно контролировать, и скорость охлаждения. Однажды видел, как неправильный отпуск привёл к выделению сигма-фазы в тепловых зонах. Причём проблема проявилась не сразу, а через полгода эксплуатации.

Практика работы с производителями

С JN Special Alloy Technology Co., Ltd. работаем не первый год — они как раз делают упор на контроль всего цикла: от выбора слитка до финальной термообработки. На их сайте https://www.jnalloy.ru видно, что ориентируются на сложные проекты, где нужны нестандартные длины или особые требования к механическим свойствам.

Заметил, что у них подход отличается — например, для труб A312 большого диаметра они дополнительно проводят ультразвуковой контроль не только швов, но и всей поверхности. Это редкость для многих производителей, обычно ограничиваются выборочной проверкой.

Как-то заказывали у них трубы из Хастеллоя С-276 для нефтегазового проекта — пришлось согласовывать каждый этап, от горячей экструзии до травления. Но результат того стоил — трубы прошли все испытания под высоким давлением.

Нюансы сертификации

С A312 часто возникает путаница с сертификатами — некоторые поставщики выдают EN 10204 3.1, но там не всегда отражены все параметры, важные для конкретного применения. Например, для криогенных температур нужны дополнительные ударные испытания.

Особенно внимательно нужно проверять сертификаты на трубы из никелевых сплавов — там часто идут приписки по ASTM B829, которые могут не полностью соответствовать заявленному.

На практике сталкивался, когда в сертификате было указано соответствие A312, но при детальной проверке выяснилось, что контроль проводился только на партию в целом, а не на каждую трубу. Это важно для ответственных объектов.

Реальные кейсы с поставками

Был проект с химическим комбинатом — нужны были трубы A316Ti с особыми требованиями к твердости. Стандарт допускает до 200 HB, но по техзаданию требовалось не более 180. Пришлось искать производителя, который сможет обеспечить такой контроль по всей длине.

Как раз тогда и обратились к JN Special Alloy Technology — они предложили вариант с дополнительной термической обработкой после холодного деформирования. Важно, что они предоставили протоколы испытаний с разных участков труб, а не обобщённые данные.

Ещё запомнился случай с поставкой труб для энергетики — нужны были трубы из Инконеля 625 с особыми требованиями к чистоте поверхности. Пришлось даже разрабатывать специальную методику контроля с помощью эндоскопа — стандартные методы не позволяли оценить внутреннюю поверхность на всём протяжении.

Технологические особенности производства

Для A312 важна не только сталь, но и способ производства. Например, для тонкостенных труб часто используют холодную прокатку с последующим отжигом — но тут нужно точно контролировать температуру, иначе получаем неравномерную структуру.

С дуплексными сталями ещё сложнее — там нужно выдерживать баланс между аустенитом и ферритом. Видел образцы, где это соотношение было 30/70 вместо требуемых 50/50 — такие трубы быстро выходили из строя в агрессивных средах.

Кстати, про фланцы и фитинги — их часто недооценивают при заказе труб A312. А ведь они должны быть из того же материала, с аналогичной термообработкой. Как-то пришлось заменять всю партию фитингов из-за того, что их сделали из обычной нержавейки вместо дуплексной.

Выводы и рекомендации

Если обобщать опыт, то с A312 лучше работать с производителями, которые специализируются на сложных материалах — типа тех же никелевых сплавов или дуплексных сталей. У них обычно строже контроль и больше возможностей для нестандартных решений.

Всегда стоит запрашивать не только стандартные сертификаты, но и протоколы дополнительных испытаний — особенно если речь идёт о работе в экстремальных условиях.

И главное — не экономить на контроле качества. Лучше потратить время на входной контроль, чем потом разбираться с последствиями на объекте. Проверено на собственном опыте, в том числе и на примере сотрудничества с JN Special Alloy Technology — их подход к качеству действительно предотвращает множество потенциальных проблем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Труба из нержавеющей стали 347H

Труба из нержавеющей стали 347H -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

Фланцы из нержавеющей стали 17-4PH

Фланцы из нержавеющей стали 17-4PH -

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Поковки из никель 200

Поковки из никель 200 -

Прутки из нержавеющей стали 17-4PH

Прутки из нержавеющей стали 17-4PH -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

Супердуплексная сталь S32750

Супердуплексная сталь S32750 -

Китай Стальная плита из супердуплексной стали Поставщики

Китай Стальная плита из супердуплексной стали Поставщики