OEM труба S32205

Если говорить про OEM труба S32205, многие сразу думают про стандартные химсостав и механику, но на деле тут есть нюансы, которые в спецификациях не пишут. Лично сталкивался с ситуациями, когда заказчик требовал строго по сертификату, а потом на объекте труба вела себя не так, как ожидалось. Особенно с дуплексными сталями — казалось бы, S32205 везде одинакова, но у разных OEM-поставщиков могут быть отклонения в термообработке, которые влияют на стойкость к точечной коррозии в хлоридных средах. Вот об этом редко кто предупреждает.

Что скрывается за OEM-маркировкой

Когда закупаешь OEM труба S32205, первое, на что смотришь — это соответствие ASTM A790. Но я learned the hard way, что даже при идеальных хим. анализах могут быть проблемы с структурой. Один раз взяли партию у проверенного поставщика, все документы в порядке, а при сварке пошли микротрещины в зоне термического влияния. Оказалось, что при охлаждении после термообработки был превышен допустимый перепад температур. Теперь всегда запрашиваю не только сертификаты, но и технологические карты производства.

Еще момент — толщина стенки. Для S32205 часто требуется точный контроль, особенно если труба идет под высокое давление в агрессивных средах. Как-то пришлось переделывать целый узел на химическом заводе, потому что заявленная толщина 8 мм на деле оказалась 7.6-7.8 мм. Разница кажется небольшой, но при расчетах на устойчивость к растрескиванию под напряжением это критично.

Именно поэтому мы сейчас работаем с JN Special Alloy Technology Co., Ltd. — они предоставляют полные данные по всем этапам производства, включая контроль структуры на микроуровне. Не реклама, просто опыт: когда видишь, что поставщик готов раскрыть даже параметры травления и пассивации, это вызывает доверие.

Практические сложности с обработкой

Сварка S32205 — отдельная тема. Многие думают, что достаточно подобрать правильный присадочный материал, но на деле важно контролировать межпассную температуру строго в диапазоне 100-150°C. Был случай на монтаже трубопровода для морской воды: сварщики пренебрегли контролем температуры, и в швах пошли выделения сигма-фазы. Пришлось вырезать целые секции.

Механическая обработка тоже имеет особенности. S3225 тверже обычных нержавеек, поэтому инструмент изнашивается быстрее. Рекомендую использовать пластины с покрытием AlTiN и снижать подачу на 15-20% compared с аустенитными сталями. Особенно важно это при нарезке резьбы — если спешить, вместо чистой поверхности получается наклеп.

На сайте https://www.jnalloy.ru я находил полезные технические заметки по этим вопросам — они выкладывают реальные рекомендации по режимам обработки, а не просто общие фразы. Это ценно, когда нужно быстро принять решение на производстве.

Нюансы выбора поставщика

В России много кто предлагает OEM труба S32205, но не все понимают разницу между OEM и обычными поставками. OEM подразумевает не просто изготовление по стандарту, а полное соответствие спецификациям конечного заказчика. Например, для нефтегазовых проектов часто требуют дополнительные испытания на SSC-стойкость.

Мы как-то работали с партией труб для шельфового проекта — там были особые требования к ударной вязкости при -40°C. Большинство поставщиков предлагали стандартный вариант, но JN Special Alloy Technology смогли обеспечить именно кастомизированное решение с дополнительной термообработкой.

Важный момент — доступность сопутствующих продуктов. Когда используешь OEM труба S32205, логично брать и фланцы, и фитинги у того же производителя. Так гарантируется совместимость материалов и одинаковое поведение в эксплуатации. На том же jnalloy.ru есть вся линейка — от прутков до фитингов, что упрощает логистику и документооборот.

Реальные кейсы применения

На химическом заводе под Уфой мы монтировали систему транспортировки горячих кислотных растворов. Изначально использовали 316L, но через полгода появились точечные коррозии. Перешли на S32205 — и уже три года без проблем. Ключевым было правильное проектирование переходов с учетом разных КТР материалов.

Другой пример — опреснительная установка. Там важна стойкость к кавитации. S32205 показала себя лучше, чем 904L, особенно в зонах высоких скоростей потока. Но пришлось дорабатывать конструкцию отводов — стандартные радиусы вызывали повышенный износ.

Интересный случай был с ремонтом теплообменника — заказчик хотел заменить только несколько трубок, но разница в химсоставе между старой и новой партией привела к гальванической коррозии. Теперь всегда настаиваю на полной замене секций при работе с дуплексными сталями.

Частые ошибки и как их избежать

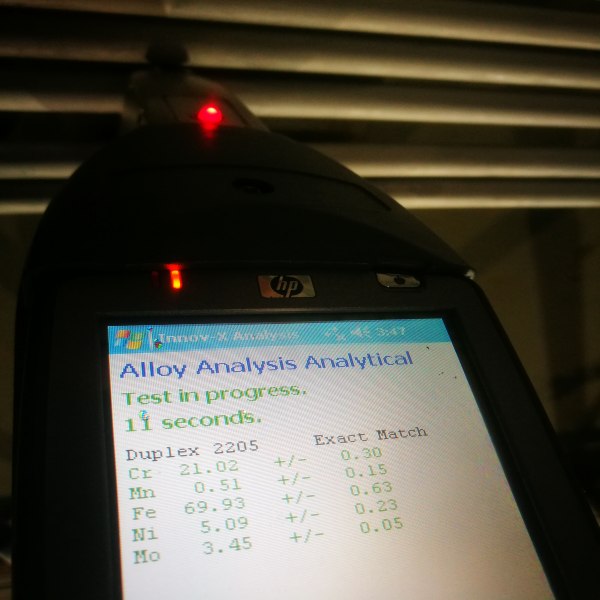

Самая распространенная ошибка — экономия на контроле. Кажется, что если труба маркирована S32205, то все в порядке. Но как-то обнаружили партию, где содержание молибдена было 2.8% вместо минимальных 3.0%. Разница небольшая, но в среде с хлоридами это снизило стойкость на 30%.

Еще проблема — неправильное хранение. Дуплексные стали не так чувствительны к атмосферной коррозии, как углеродистые, но все же требуют защиты от контакта с медью или латунью. Видел, как трубы, лежавшие рядом с латунными фитингами, покрылись пятнами.

И последнее — многие забывают про контроль чистоты поверхности после механической обработки. Для S32205 шероховатость Ra не должна превышать 0.8 мкм для большинства агрессивных сред, иначе резко возрастает риск щелевой коррозии. Проверяйте этот параметр обязательно, даже если его нет в основных требованиях заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из инколоя 825

Поковки из инколоя 825 -

Прутки из нержавеющей стали 316L

Прутки из нержавеющей стали 316L -

Фланец из хастеллоя C276

Фланец из хастеллоя C276 -

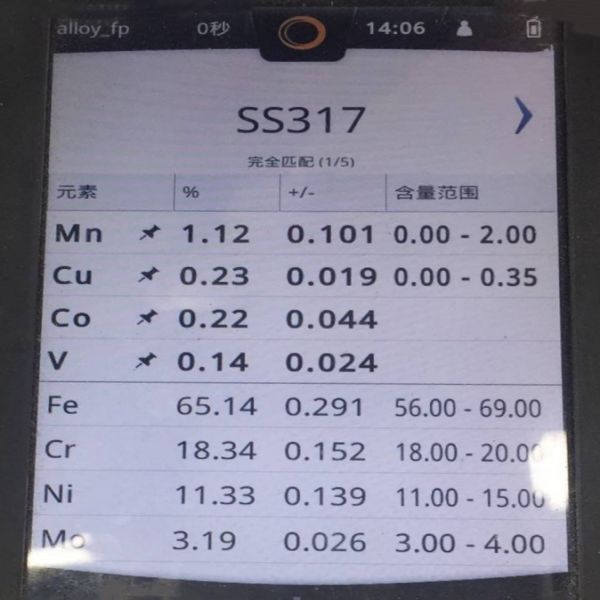

Труба из нержавеющей стали 317

Труба из нержавеющей стали 317 -

Прутки из инколой 800

Прутки из инколой 800 -

Фланец из инколоя 800

Фланец из инколоя 800 -

Фланец из инконеля 718

Фланец из инконеля 718 -

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO

Связанный поиск

Связанный поиск- Китай Стальная плита из супердуплексной стали

- S32750 Стальная труба из супердуплексной стали

- Китай 316H Стальная труба из нержавеющей стали Поставщики

- оптом труба S31803

- Китай 321 Стальная труба из нержавеющей стали продукт

- плиты S31803 Производители

- Пластины S31803 Поставщики

- оптом плиты S32205

- 347 Фланец из нержавеющей стали

- плиты 2507 цена