OEM труба S32750

Когда заказчики просят S32750, часто не понимают разницы между стандартным производством и OEM-поставками. Многие думают, что это просто труба с сертификатом, но на деле - совсем другая история.

Особенности материала S32750

Работая с OEM трубой S32750, постоянно сталкиваешься с тем, что люди путают её с обычной нержавейкой. А это принципиально другой материал - супердуплексная сталь с 25% хрома и 7% никеля. Помню, как на одном из объектов в Татарстане пытались заменить её на дешёвый аналог - результат был катастрофическим.

Механические свойства этой стали действительно впечатляют - предел прочности до 800 МПа, при этом сохраняется хорошая ударная вязкость. Но вот сварка... Тут нужен особый подход, обычными электродами не получится. Сам настраивался долго, пока не подобрал правильные режимы.

Интересно, что многие недооценивают важность контроля структуры после сварки. Феррит-аустенитное соотношение должно быть примерно 50/50, иначе теряются коррозионные свойства. Проверяем ферритометром - если меньше 35% феррита, уже проблемы.

Практические аспекты OEM-поставок

С OEM трубой S32750 работаем преимущественно через JN Special Alloy Technology - их сайт https://www.jnalloy.ru стал для нас основным источником. Не потому что дешевле, а потому что стабильное качество химического состава.

Особенность OEM-поставок в том, что можно заказывать нестандартные размеры. Например, для нефтяной платформы делали трубы с толщиной стенки 14 мм - обычные склады такие позиции не держат. Но и риски выше - если партия не пройдет ультразвуковой контроль, вся логистика летит в тартарары.

Запомнился случай с поставкой для химического завода в Дзержинске. Заказали трубы по ГОСТу, но пришли по ASTM - пришлось срочно переделывать документацию. Теперь всегда уточняем стандарты в трех экземплярах.

Технологические сложности обработки

Обработка OEM трубы S32750 требует специального инструмента. Обычные резцы быстро выходят из строя - нужно использовать твердосплавные с покрытием. Скорость резания не более 25 м/мин, иначе перегрев и потеря свойств.

Гибка - отдельная история. Минимальный радиус должен быть не менее 3D, иначе появляются микротрещины. Используем только холодную гибку, нагрев выше 300°C недопустим - происходит выделение интерметаллидных фаз.

Для сварки применяем проволоку ER2594, защитный газ - аргон с 2% азота. Без азота содержание феррита падает ниже нормы. Контролируем межпропусковую температуру - не более 150°C.

Контроль качества и сертификация

Каждая партия OEM трубы S32750 должна иметь полный пакет документов: сертификат химического состава, механических свойств, результаты УЗК, рентгеноструктурный анализ. JN Alloy обычно предоставляет всё необходимое, но мы всегда делаем выборочную проверку.

Обязательно проверяем сопротивление точечной коррозии - должно быть не менее 40°C в хлоридной среде. Если ниже - материал не соответствует требованиям для морской воды.

Микроструктуру контролируем на шлифах - никаких сигма-фаз и хрупких интерметаллидов. Один раз приняли партию где было 0.5% сигма-фазы - в итоге трубы потрескались при монтаже.

Экономические аспекты применения

Цена OEM трубы S32750 конечно высокая, но когда считаешь общую стоимость проекта - часто выходит дешевле. Замена каждые 2 года обычной нержавейки или разовая установка дуплекса на 15+ лет.

Для агрессивных сред - морская вода, химические производства - альтернатив практически нет. Инколой дороже, титан имеет другие проблемы. Дуплекс - оптимальное решение.

Сейчас многие пытаются экономить, покупая китайские аналоги. Но опыт показывает - экономия мнимая. Лучше работать с проверенными поставщиками типа JN Special Alloy Technology, которые специализируются на сплавах.

Перспективы развития

Сейчас вижу тенденцию к увеличению спроса на OEM трубу S32750 в энергетике - особенно для геотермальных установок. Температуры до 200°C в соленой среде - идеальные условия для этого материала.

В нефтегазе тоже расширяется применение - ранее использовали в основном для морских платформ, сейчас и для наземных месторождений с высоким содержанием сероводорода.

Думаю, в ближайшие годы появится больше российских производителей, но пока качество импортного материала стабильнее. Хотя цены конечно кусаются - но за надежность приходится платить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Фланец из инконеля 601

Фланец из инконеля 601 -

Поковки из хастеллоя C22

Поковки из хастеллоя C22 -

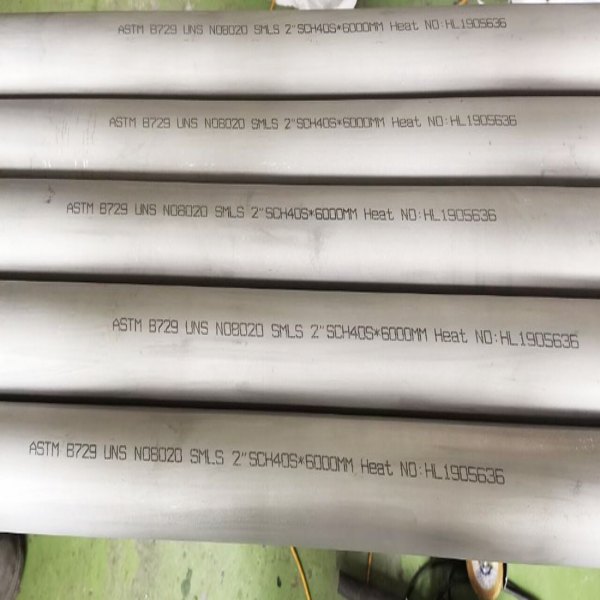

Труба из сплава 20

Труба из сплава 20 -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

Поковки из супердуплексная сталь S32750

Поковки из супердуплексная сталь S32750 -

Фитинги BW из инконеля 718

Фитинги BW из инконеля 718 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Поковки из инконеля 600

Поковки из инконеля 600