OEM ASTM A240

Когда слышишь про OEM ASTM A240, первое, что приходит в голову – это просто лист нержавейки. Но на практике разница между OEM-поставкой и стандартным заказом по этому стандарту оказывается критичной. Многие до сих пор путают, считая, что главное – соответствие химическому составу, а геометрия и допуски ?подтянутся?. Увы, в реальности именно здесь начинаются основные проблемы.

Что скрывается за OEM-поставками по ASTM A240

OEM – это не просто ?произведено по спецификации?. Это полный контроль цикла: от выбора марки стали до упаковки. Например, для ASTM A240 типов 304 или 316 важно не только содержание хрома и никеля, но и состояние поверхности. Как-то раз получили партию с идеальным химсоставом, но с микроцарапинами – оказалось, валки на стане не вовремя заменили. Клиент вернул всю партию.

Особенно сложно с дуплексными сталями типа 2205. Там термообработка – это 90% успеха. Если передержать в печи – ударная вязкость падает. Недодержать – останутся зоны с неравномерной структурой. Один раз пришлось переделывать 12 тонн плит из-за того, что печь дала сбой на 15 градусов. По бумагам всё в норме, но на изломе видно – металл хрупкий.

С толщинами тоже свои нюансы. Для OEM ASTM A240 допустимое отклонение ±0.1 мм – не просто цифра. Когда делаешь сварные конструкции, разница даже в 0.05 мм может привести к деформациям после сварки. Проверяем каждый лист в трёх точках, но иногда и этого недостаточно.

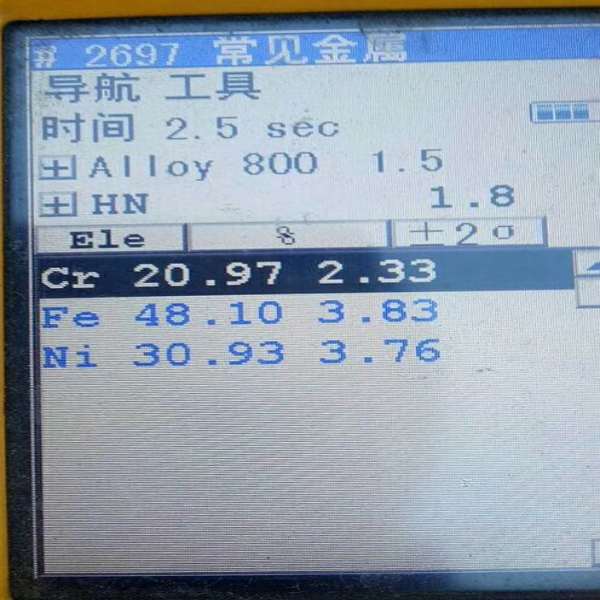

Практические сложности с химическим составом

Вроде бы таблица химсостава в ASTM A240 – это просто. Но на деле каждый элемент влияет на технологичность. Например, сера: при слишком низком содержании (<0.001%) возникают проблемы с обработкой резанием – стружка не ломается. При высоком – теряется коррозионная стойкость. Идеальный баланс – 0.003-0.006%, но добиться этого в каждой плавке сложно.

С азотом в дуплексных сталях – отдельная история. По стандарту 0.14-0.20%, но если ближе к верхней границе – прочность выше, но свариваемость хуже. Для разных применений приходится подбирать оптимальное значение. Например, для теплообменников лучше ближе к 0.16%, для конструкционных элементов – 0.18%.

Молибден в 316L – казалось бы, простой параметр. Но его неравномерное распределение по сечению плиты может привести к локальной коррозии. Проверяем не только пробу из середины плавки, но и с разных участков готового листа. Особенно важно для толстых сечений – 40 мм и более.

Особенности работы с российскими стандартами

Перевод ASTM A240 на ГОСТ – это всегда компромисс. Например, у нас допуски по толщине обычно жестче, но требования к твёрдости – мягче. Приходится либо делать отдельные партии под российских заказчиков, либо искать золотую середину. Иногда проще везти по ТУ, чем пытаться подогнать под ГОСТ.

Сертификация – отдельная головная боль. Для OEM-поставок нужны не только сертификаты на материал, но и на процессы. Например, для нефтегазовых проектов требуют отслеживание каждой плавки до готового изделия. Хранение этой документации – целое искусство. Однажды чуть не потеряли контракт из-за того, что не смогли быстро предоставить данные по термообработке партии за 2019 год.

Маркировка – кажется мелочью, но важна. По OEM ASTM A240 нужно наносить не только номер плавки и марку стали, но и номер термической обработки, и даже смену, которая производила контроль. Разработали систему цветных меток – экономит время при погрузке.

Реальные кейсы из практики JN Alloy

Помню случай с поставкой OEM ASTM A240 904L для химического завода. Заказчик жаловался на преждевременную коррозию в зоне сварки. Оказалось, проблема не в материале, а в технологии – использовали неправильный присадочный материал. Пришлось совместно с их технологами пересматривать весь процесс.

Другой пример – партия трубных заготовок из 316Ti. По всем параметрам соответствовала ASTM A240, но при гибке появлялись микротрещины. Разбор показал – виновата слишком высокая скорость охлаждения после прокатки. Теперь для ответственных применений добавляем дополнительный отжиг.

С дуплексной сталью 2507 был интересный опыт. Заказчик требовал ударную вязкость не менее 100 Дж при -40°C. По стандарту достаточно 54 Дж, но для арктических условий нужен запас. Пришлось разрабатывать специальный режим термообработки – двойная закалка с промежуточным охлаждением. Получилось, но себестоимость выросла на 18%.

Нюансы контроля качества

Ультразвуковой контроль плит – обязателен для OEM-поставок. Но не всё так просто. Например, для толщин менее 10 мм стандартные датчики не подходят – слишком большая dead zone. Пришлось заказывать специальные с углом ввода 70°. Теперь проверяем каждую плиту, а не выборочно.

Испытания на межкристаллитную коррозию – делаем не только по ASTM A262, но и дополнительно по методу Штрауса для особо ответственных случаев. Разница в чувствительности методов иногда показывает скрытые проблемы. Как-то так выявили партию с повышенным содержанием карбидов – спасли от возможного отказа.

Твёрдость по Бринеллю – вроде простой тест, но и здесь есть подводные камни. Для нержавейки важно правильно выбрать нагрузку – слишком большая может деформировать образец, слишком маленькая даст неточный результат. Остановились на 3000 кг для большинства марок, кроме тонких листов – там 1500 кг.

Логистика и складское хранение

Для OEM-поставок важно не только произвести, но и правильно хранить. Разработали систему штабелирования – между листами прокладки из нержавеющей жести, чтобы избежать контакта и возможной коррозии. Кажется мелочью, но однажды из-за деревянных прокладок получили пятна на поверхности – пришлось перешлифовывать.

Маркировка упаковки – отдельная наука. Для OEM ASTM A240 обязательно указываем не только стандартные параметры, но и особые условия хранения. Например, для титаносодержащих марок – защита от ультрафиолета, для мягких марок – ограничение по количеству в пачке.

Транспортировка – особенно зимой. Резкие перепады температуры могут привести к конденсации влаги. Используем вакуумную упаковку с силикагелем – дороже, но гарантирует сохранность. Особенно важно для марок с полированной поверхностью.

Перспективы развития стандарта

Смотрю на последние изменения в ASTM A240 – всё больше внимания уделяют воспроизводимости свойств. Не просто соответствие химсоставу, а стабильность от партии к партии. Для OEM это критично – заказчики хотят одинаковые свойства даже через годы.

Появляются новые марки – например, с повышенным содержанием азота для лучшей прочности. Но с ними свои проблемы – сложнее контролировать газовый состав при выплавке. Пока пробуем в экспериментальных партиях, но массовое производство ещё не отлажено.

Цифровизация – постепенно переходим к полной прослеживаемости. Каждая плита имеет QR-код с полной историей. Пока система работает в тестовом режиме, но уже вижу преимущества – меньше ошибок, быстрее поиск данных. Думаю, через пару лет это станет стандартом для всех OEM-поставок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из инконеля 600

Фитинги BW из инконеля 600 -

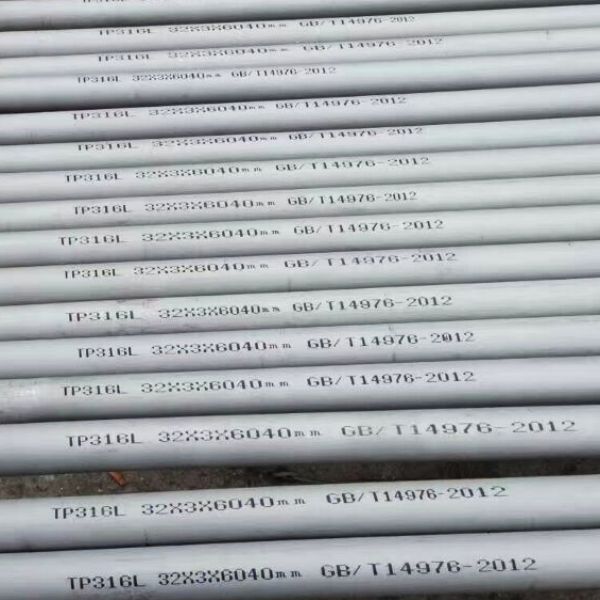

Труба из нержавеющей стали 316H

Труба из нержавеющей стали 316H -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Прутки из нержавеющей стали 316

Прутки из нержавеющей стали 316 -

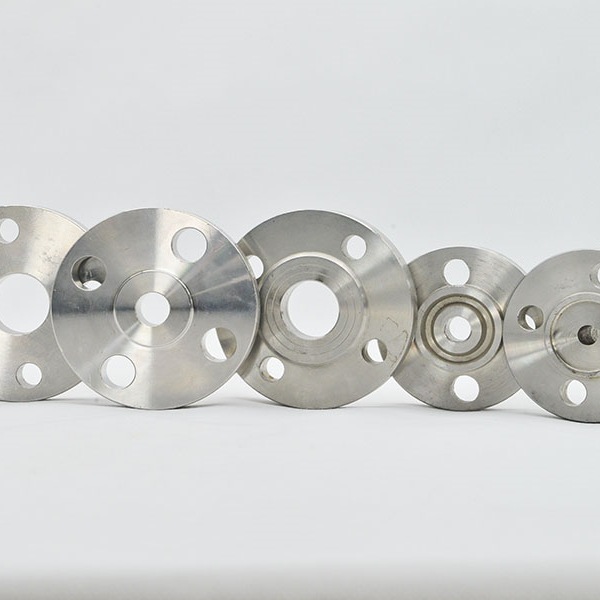

Фланец из никеля 200

Фланец из никеля 200 -

Прутки из хастеллоя C22

Прутки из хастеллоя C22 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Фитинги BW из инконеля 601

Фитинги BW из инконеля 601 -

Инколой 800

Инколой 800 -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

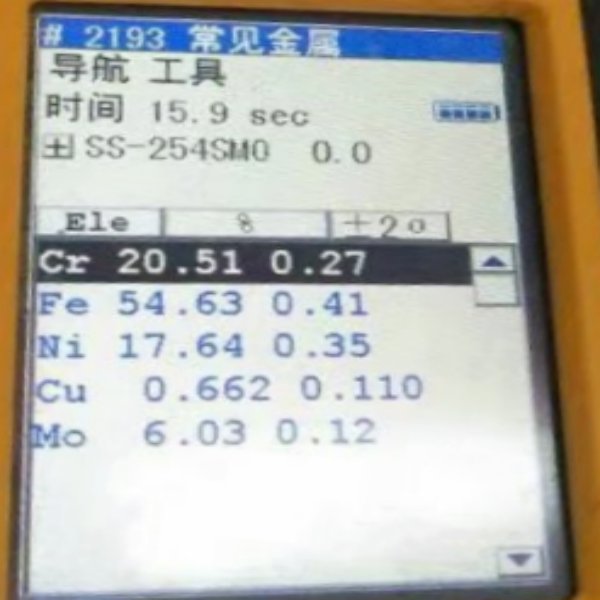

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO

Связанный поиск

Связанный поиск- 316LN Трубопроводная арматура из нержавеющей стали

- Коленчатая труба 90 градусов

- из сплава 31

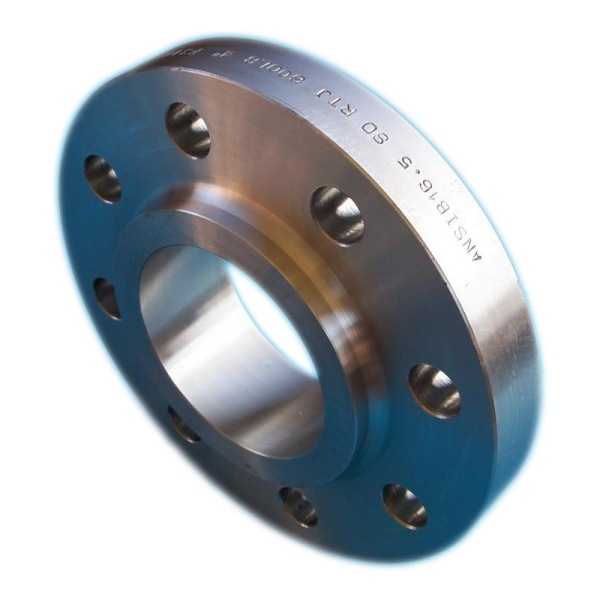

- 316LN Фланец из нержавеющей стали

- Пластины S32205 заводы

- Пластины A240 Поставщик

- труба S32750 Производитель

- Трубопроводная арматура из дуплексной стали

- Китай 316LN Стальная труба из нержавеющей стали продукты

- фланец воротниковый aisi 316