OEM ASTM A312

Когда слышишь сочетание OEM ASTM A312, многие сразу думают о стандартных бесшовных трубах из нержавейки. Но на практике тут есть нюансы, которые не всегда очевидны даже опытным закупщикам. Вспоминаю, как мы в JN Special Alloy Technology Co., Ltd. столкнулись с заказом на трубы ASTM A312 TP316L для химического предприятия – клиент требовал именно OEM-производство, но не учитывал особенности термообработки после холодной деформации.

Разбор стандарта ASTM A312 в контексте OEM

Стандарт ASTM A312 часто воспринимают как нечто универсальное, но при OEM-поставках важно учитывать не только химический состав, но и параметры механической обработки. Например, для дуплексных сталей типа 2205 мы всегда дополнительно проверяем соотношение феррита и аустенита – если отклонение больше 10%, трубы могут не пройти испытания на межкристаллитную коррозию.

На нашем производстве в JN Special Alloy Technology пришлось модернизировать линии травления именно из-за требований ASTM A312 к чистоте поверхности. Как-то раз отгрузили партию труб Incoloy 825, а заказчик вернул – на внутренней поверхности обнаружились микротрещины после отжига. Пришлось пересматривать весь технологический цикл.

Особенно сложно с толстостенными трубами большого диаметра – здесь и деформация при охлаждении может быть неравномерной, и твердость по Бринеллю 'плывет'. Мы для таких случаев разработали собственную методику контроля на основе ультразвуковой дефектоскопии, хотя в стандарте этого нет.

Практические проблемы при производстве OEM-труб

С материалами вроде Hastelloy C276 вообще отдельная история – при холодной прокатке иногда возникают напряжения, которые не снимаются стандартным отжигом. Помню, для завода катализаторов делали трубы по ASTM A312 с толщиной стенки 8 мм, и после гидроиспытаний появились микротрещины в зонах сварных швов. Пришлось добавлять стабилизирующий отжиг при 1150°C.

Еще один момент – сертификация. Когда работаешь по OEM, каждый клиент хочет видеть в сертификатах именно свои техусловия. Но ASTM A312 – это минимальные требования, а на практике приходится учитывать еще и стандарты заказчика. Например, для труб из Monel 400 мы всегда дополнительно проверяем сопротивление разрыву при повышенных температурах, хотя в базовом стандарте этого нет.

Сейчас на сайте www.jnalloy.ru мы специально разместили раздел с рекомендациями по выбору режимов термообработки для разных сплавов – это как раз результат нашего многолетнего опыта работы с ASTM A312. Клиенты часто благодарят за такие 'шпаргалки'.

Нюансы работы с дуплексными и супердуплексными сталями

С дуплексными сталями по ASTM A312 есть интересный парадокс – чем лучше механические свойства, тем выше риск коррозии под напряжением. Мы как-то поставили трубы из супердуплексной стали 2507 для офшорной платформы, и через полгода получили рекламацию – трещины в зонах сварки. Оказалось, при монтаже использовали неподходящие присадочные материалы.

Сейчас всегда рекомендуем клиентам проводить дополнительные испытания на стресскоррозию, особенно для сред с содержанием хлоридов. На своем производстве мы даже разработали специальные протоколы испытаний, которые выходят за рамки требований ASTM A312.

Для фитингов из дуплексных сталей вообще отдельная история – здесь и геометрия сложнее, и напряжения распределяются неравномерно. Мы в JN Special Alloy Technology для критичных применений всегда делаем пробные партии с полным металлографическим анализом.

Особенности работы с никелевыми сплавами

Inconel 625 по ASTM A312 – один из самых капризных материалов в плане обработки. Если неправильно подобрать скорость охлаждения после отжига, карбиды хрома выделяются по границам зерен, и трубы теряют стойкость к окислению. Был у нас случай на химическом заводе в Татарстане – трубы из Inconel 625 прогорели за 3 месяца вместо расчетных 5 лет.

С Hastelloy C22 еще интереснее – этот сплав чувствителен даже к следам серы в печной атмосфере. Пришлось устанавливать специальные системы контроля состава атмосферы в печах отжига. Зато теперь можем гарантировать стабильность свойств по всей длине трубы.

Для никелевых сплавов мы часто отклоняемся от стандартных режимов термообработки, указанных в ASTM A312. Например, для толстостенных труб Incoloy 800H используем ступенчатый отжиг – хотя это увеличивает стоимость производства на 15-20%, но зато полностью исключает риск межкристаллитной коррозии.

Взаимодействие с заказчиками и техническая поддержка

Самый сложный момент в работе по OEM – когда заказчик хочет сэкономить и просит упростить технологический процесс. Был у нас проект с трубой ASTM A321 TP304H для котельной – клиент настаивал на сокращении времени отжига, мол, 'и так сойдет'. В итоге через полгода трубы пошли трещинами по сварным швам. Пришлось делать замену за свой счет.

Сейчас мы на сайте www.jnalloy.ru выкладываем не только сертификаты, но и отчеты по отказам – это помогает клиентам понять важность соблюдения технологии. Кстати, после этого количество спорных ситуаций снизилось процентов на 70.

Для сложных проектов мы всегда рекомендуем проводить пробную эксплуатацию – отправляем образцы труб для тестов в реальных условиях. Особенно это актуально для агрессивных сред, где поведение материала может отличаться от лабораторных испытаний.

Перспективы развития стандарта и производства

Смотрю на последние изменения в ASTM A312 – все больше внимания уделяется контролю чистоты поверхности и однородности структуры. Думаю, скоро придется внедрять автоматизированные системы оптического контроля для всех критичных применений.

Интересно, что для наплавленных труб стандарт до сих пор не имеет четких требований по адгезии наплавочного слоя. Мы для таких случаев разработали внутренний стандарт, основанный на ультразвуковом контроле – возможно, со временем его включат в официальные требования.

Судя по запросам клиентов, в ближайшие годы стоит ожидать ужесточения требований к трубам для водородной энергетики. Возможно, придется разрабатывать специальные версии ASTM A312 с учетом водородного охрупчивания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

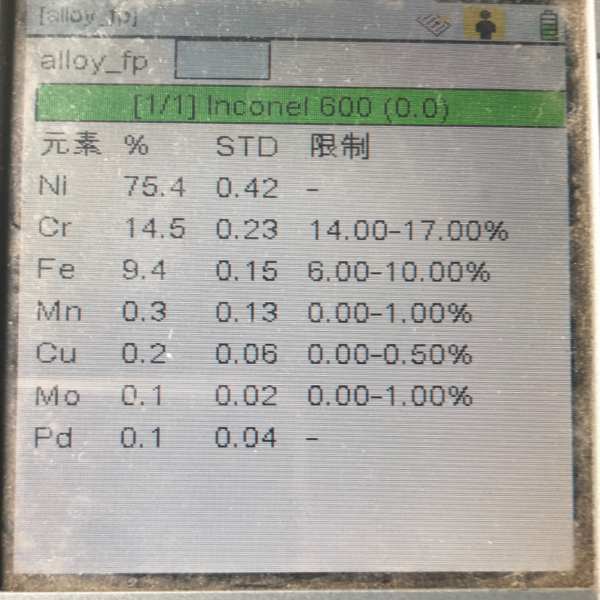

Инконель 600

Инконель 600 -

Фланцы из нержавеющей стали 316

Фланцы из нержавеющей стали 316 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Фланец из инколоя 800HT

Фланец из инколоя 800HT -

Нержавеющая сталь 317L

Нержавеющая сталь 317L -

Фитинги BW из инконеля 625

Фитинги BW из инконеля 625 -

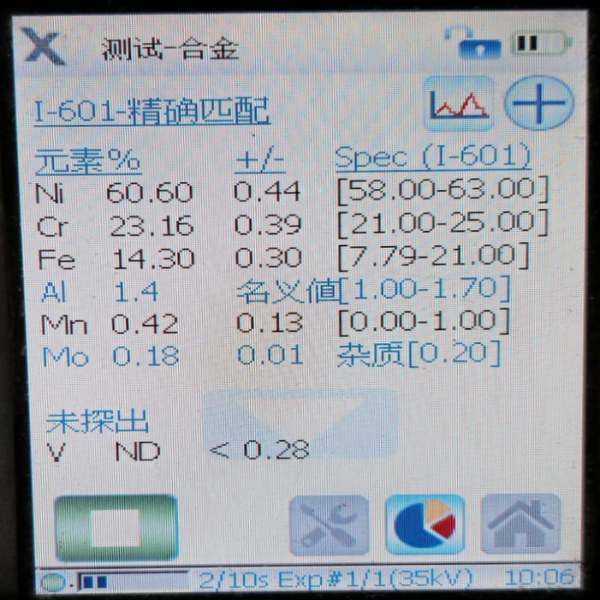

Инконель 601

Инконель 601 -

Пластина из супердуплексной стали S32760

Пластина из супердуплексной стали S32760 -

Поковки из нержавеющей стали 17-4PH

Поковки из нержавеющей стали 17-4PH